Εισαγωγή

Στον τομέα της κοπής με λέιζερ, η επιδίωξη για μεγαλύτερη αποδοτικότητα, καλύτερη ποιότητα και χαμηλότερο κόστος δεν σταματά ποτέ. Στο παρελθόν, εστιάζαμε στην αύξηση της ισχύος του λέιζερ και της ταχύτητας κοπής. Ωστόσο, πολλές εταιρείες διαπιστώνουν ότι ακόμη και με τις ταχύτερες μηχανές κοπής, εξακολουθούν να αντιμετωπίζουν επίμονα προβλήματα: δυσκολία στην αξιοποίηση των υπολειμματικών υλικών, απώλεια ελέγχου κατά τη διαδικασία κοπής και την ανάγκη για εκτεταμένο χειροκίνητο τρίψιμο πριν την συγκόλληση.

Αυτά τα προβλήματα δεν μπορούν να λυθούν με ένα μόνο κομμάτι εξοπλισμού· απαιτούν μια συστηματική λύση που καλύπτει ολόκληρη τη διαδικασία από "προκαθορισμός θέσης - παρακολούθηση κατά τη διαδικασία - μετά το φινίρισμα"Σήμερα, θα εμβαθύνουμε στο πώς το έξυπνο κλειστό σύστημα, που αποτελείται από τη συσκευή δευτερεύουσας φαλτσογωνίας, το σύστημα "Sky Eye" της BOCHU και τον σαρωτή περιγράμματος BCW400F-E, ξεκινά μια επανάσταση αποδοτικότητας στην κοπή με λέιζερ.

Περιορισμοί των Παραδοσιακών Λύσεων Δευτερεύουσας Φαλτσογωνίας

Πριν την εμφάνιση των λύσεων δευτερεύουσας φαλτσογωνίας με λέιζερ, η βιομηχανία βασιζόταν κυρίως στις ακόλουθες μεθόδους:

1. Ημι-Αυτόματη Φαλτσογωνία Φλόγας (Κοινώς γνωστή ως "Μικρή Χελώνα")

Πλεονεκτήματα: Απλή δομή, χαμηλό κόστος, εύκολη στη χρήση.

Μειονεκτήματα: Εξαρτάται από χειροκίνητη σήμανση για τοποθέτηση, χαμηλή ακρίβεια, αργή ταχύτητα, ασταθής ποιότητα κοπής σε καμπύλες και γωνίες, πλήρως εξαρτώμενη από την εμπειρία του χειριστή.

2. Ρομποτικός Σταθμός Εργασίας

Πλεονεκτήματα: Διαθέτει ένα βαθμό αυτοματοποίησης και ευέλικτη ικανότητα επεξεργασίας.

Μειονεκτήματα: Περιορισμένη περιοχή επεξεργασίας (περίπου 1,5μ×1,5μ) λόγω του εύρους του βραχίονα ρομπότ· βασίζεται σε φλόγα ή πλάσμα, η ακρίβεια κοπής είναι χαμηλή (>2mm) και η ταχύτητα αργή· ο προγραμματισμός διαδρομής για σύνθετα γραφικά έχει υψηλό όριο, και το κόστος λειτουργίας είναι υψηλό με ισχυρή εξάρτηση από το υλικό.

Το βασικό ζήτημα είναι: Οι παραδοσιακές λύσεις στερούνται αποτελεσματικών μηχανισμών τοποθέτησης και αντιστάθμισης παραμορφώσεων. Όταν συμβαίνει απόκλιση, απαιτείται χειροκίνητη παρέμβαση, καθιστώντας δύσκολη την εγγύηση συνέπειας και αποδοτικότητας στην επεξεργασία.

Η Ακριβής Ενδυνάμωση στα Αρχικά Στάδια από τον Σαρωτή και το Sky Eye

Πριν η δευτερεύουσα φαλτσογωνία μπορέσει να παίξει το ρόλο της, η προπαρασκευαστική εργασία είναι κρίσιμη. Αυτό βασίζεται σε δύο "πρωτοπόρους".

1. BCW400F-E Σαρωτής Περιγράμματος: Από το "Τυφλό Κοπή" στο "Ορατό", Μεγιστοποιώντας την Αξία του Υλικού

Κύρια Λειτουργία: Είναι ένας αισθητήρας όρασης βασισμένος στην τεχνολογία γραμμικού λέιζερ, ειδικά σχεδιασμένος για συστήματα κοπής. Η βασική του αποστολή είναι να αντικαθιστά το ανθρώπινο μάτι και τα παχύμετρα, εκτελώντας μη επαφική σάρωση υψηλής ταχύτητας πλακών (ειδικά ακανόνιστων υπολειμμάτων) για να αποκτήσει δεδομένα υψηλής ακρίβειας σχετικά με το περίγραμμα, τις θέσεις οπών, τα σημάδια κ.ά., με ακρίβεια έως 0,005mm.

Αξία Εφαρμογής:

- Αναγέννηση Υπολειμμάτων: Αντιμέτωποι με ακανόνιστα υπολείμματα, ο παραδοσιακός προγραμματισμός είναι ανήμπορος. Ο σαρωτής μπορεί γρήγορα να αποκτήσει το ψηφιακό περίγραμμα τους, και το λογισμικό εκτελεί έξυπνη τοποθέτηση για να προσαρμόσει νέα μέρη μέσα σε αυτό. Στη συνέχεια, το η δευτερεύουσα λειτουργία φαλτσογωνίας μπορεί να ακολουθήσει με ακρίβεια τη διαδρομή που δημιουργείται από τη σάρωση για να εκτελέσει επεξεργασία υψηλής ποιότητας σε αυτά τα επαναχρησιμοποιημένα μέρη, μεγιστοποιώντας την αξία τους και εξοικονομώντας υλικό στο έπακρο.

- Ακριβής Ευθυγράμμιση: Για τεμάχια που απαιτούν δευτερεύον φινίρισμα (όπως φαλτσοκοπή) βάσει υπαρχόντων οπών ή σημείων, ο σαρωτής μπορεί αυτόματα να αναγνωρίσει τα σημεία αναφοράς και να βαθμονομήσει τη διαδρομή κοπής, εξασφαλίζοντας το συνεκτικότητα και ομαλή μετάβαση της φαλτσοκοπής με την αρχική δομή, με σφάλματα ελεγχόμενα εντός 0,02mm.

2. Σύστημα Sky Eye (Έξυπνο Κιτ Υπολειμμάτων): Το «Πρώτο Δίκτυ Ασφαλείας» της Διαδικασίας

Κύρια Λειτουργία: Το Sky Eye είναι μια λύση υψηλής τεχνολογίας όρασης που ενσωματώνει βιομηχανικές κάμερες, οπτικούς φακούς και ευφυείς αλγόριθμους. Εκτελεί γρήγορη σάρωση και αδρή τοποθέτηση των μερών που σχηματίζονται με ευθεία κοπή πριν από τη δευτερεύουσα επεξεργασία.

Αξία Εφαρμογής: Πριν ξεκινήσει η δευτερεύουσα φαλτσοκοπή, επιβεβαιώνει αν η θέση του μέρους ταιριάζει με τον θεωρητικό προγραμματισμό. Αυτό αποφεύγει σοβαρά απόβλητα όπως φαλτσοκοπή στη λάθος ακμή ή άνοιγμα φαλτσοκοπής σε λάθος θέση λόγω κίνησης της πλάκας ή αποκλίσεων από την προηγούμενη διαδικασία, παρέχοντας κρίσιμη αρχική διασφάλιση ακρίβειας για τη διαδικασία φινιρίσματος υψηλής αξίας.

Η Τέχνη της Ακριβούς Μηχανουργικής Επεξεργασίας με Δευτερεύουσα Φαλτσοκοπή

1. Η Ουσία της Δευτερεύουσας Φαλτσοκοπής

Η δευτερεύουσα φαλτσοκοπή δεν είναι απλή επαναλαμβανόμενη κοπή, αλλά μια ανεξάρτητη διαδικασία φινιρίσματος. Εκτελεί τρισδιάστατη λεπτή μηχανουργική επεξεργασία στην ακμή μετά την πρώτη κοπή, ελέγχοντας με ακρίβεια τη γωνία, την ισχύ, την ταχύτητα και την πίεση αερίου της κεφαλής κοπής.

2. Τρεις Βασικές Αξίες

Αξία Ένα: Διόρθωση Ελαττωμάτων, Επίτευξη Τέλειων Ακμών

Τεχνικές Λεπτομέρειες: Η πρώτη κοπή σε παχιές πλάκες παράγει εύκολα σκουριά, γρέζια και απόκλιση κάθετης (κωνικότητα). Η δευτερεύουσα φαλτσοκοπή χρησιμοποιεί στρατηγική χαμηλής ισχύος, υψηλής ταχύτητας και πολλαπλής σάρωσης για να «μικροχαράξει» την ακμή, μειώνοντας αποτελεσματικά την τραχύτητα ακμής (τιμή Ra) από >12,5μm σε 1,6-3,2μm, ενώ διορθώνει την κωνικότητα για να επιτύχει ομοιόμορφη κάθετη επιφάνεια κοπής.

Σενάριο Εφαρμογής: Ικανοποιεί άμεσα τις αυστηρές απαιτήσεις για ποιότητα ακμής σε ακριβά μηχανικά μέρη, μπλοκ υδραυλικών βαλβίδων, υψηλής ποιότητας όργανα κ.ά., εξαλείφοντας τις επόμενες διεργασίες όπως φρεζάρισμα και λείανση.

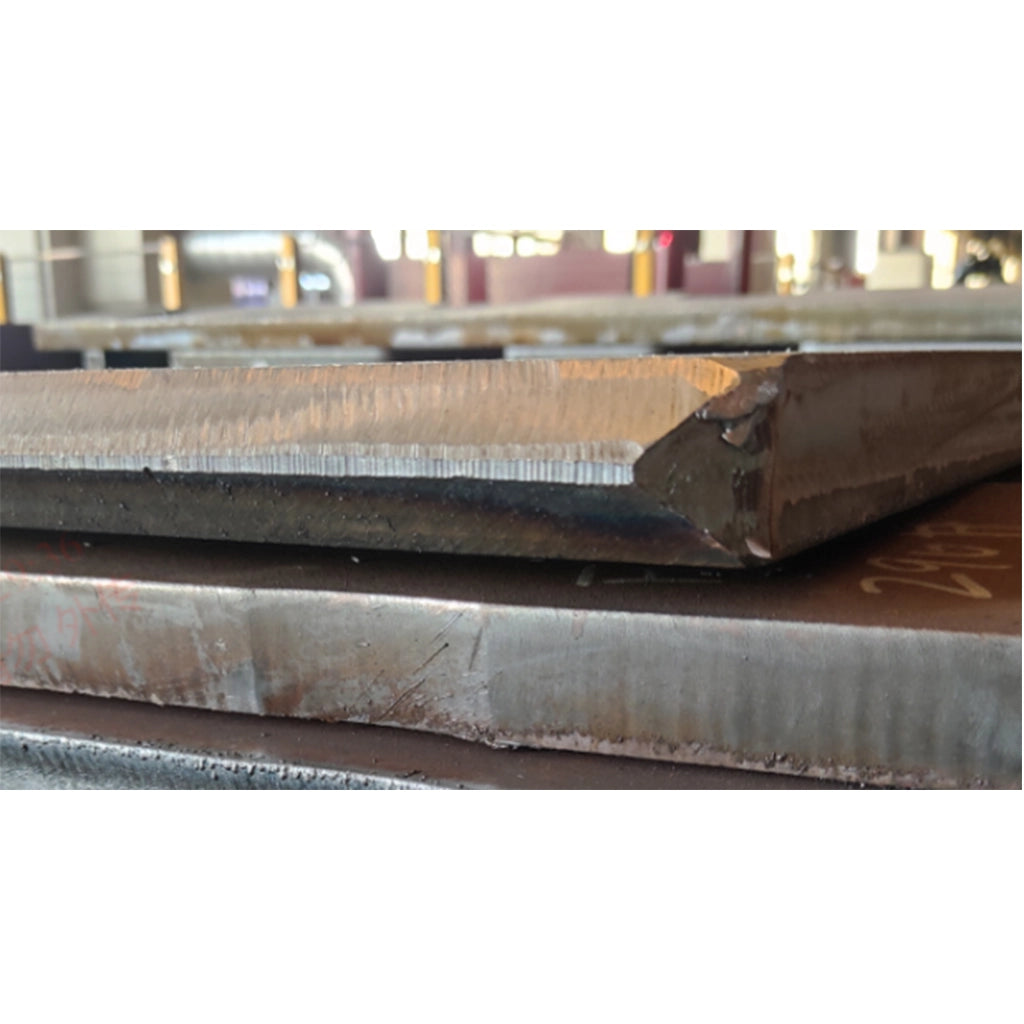

Αξία Δύο: Η Απόλυτη Λύση για την Προεπεξεργασία Συγκόλλησης

Τεχνικές Λεπτομέρειες: Μπορεί να προγραμματίσει και να μηχανουργήσει V-αυλακώσεις, U-αυλακώσεις, διπλές J-αυλακώσεις κ.ά., σε οποιαδήποτε γωνία σύμφωνα με τις απαιτήσεις της διαδικασίας συγκόλλησης, με σφάλμα γωνίας ελεγχόμενο εντός ±0,5°, και ελεγχόμενο ύψος ρίζας. Αυτό παρέχει μια εξαιρετικά συνεπή διεπαφή για τη συγκόλληση.

Σενάριο Εφαρμογής: Εφαρμόζεται σε όλους τους τομείς που απαιτούν υψηλής ποιότητας συγκόλληση, όπως μηχανήματα κατασκευής, δοχεία πίεσης και σιδηροδρομικές μεταφορές. Καθαρά φαλτσοκομμένα άκρα μπορούν να μειώσουν τα κενά συγκόλλησης, να βελτιώσουν τη συνέπεια διείσδυσης, να εξαλείψουν θεμελιωδώς κρυφούς κινδύνους όπως η έλλειψη συγχώνευσης και η ατελής διείσδυση, και να ενισχύσουν σημαντικά τη δομική αντοχή και την απόδοση ασφάλειας.

Αξία Τρία: Ξεπερνώντας την «Τελική Πρόκληση» της Κοπής Παχιάς Πλάκας

Τεχνικές Λεπτομέρειες: Αντιμετωπίζοντας το πρόβλημα όπου η πρώτη κοπή σε πλάκες πάνω από 20mm μπορεί να μην διαπεράσει πλήρως στο κάτω μέρος ("ατελής κοπή"), η δευτερεύουσα ακμή μπορεί να εκτελέσει κοπές οπισθοσάρωσης, χρησιμοποιώντας εξειδικευμένες παραμέτρους για να αφαιρέσει με ακρίβεια τα σημεία σύνδεσης στο κάτω μέρος, εξασφαλίζοντας πλήρη διαχωρισμό και αποφεύγοντας τη θερμική παραμόρφωση της πλάκας που προκαλείται από υπερβολική εισροή ενέργειας σε ένα μόνο βήμα.

Παρακολούθηση σε Πραγματικό Χρόνο και Κλειστή Διόρθωση Σφαλμάτων από το Σύστημα Sky Eye

Η αβεβαιότητα κατά την επεξεργασία είναι ένας ακόμη μεγάλος εχθρός της ποιότητας. Το σύστημα Sky Eye παίζει το ρόλο του "φύλακα" στο μεσαίο στάδιο της διαδικασίας.

Παρακολούθηση Ποιότητας σε Πραγματικό Χρόνο: Κατά τη διαδικασία δευτερεύουσας ακμής, το σύστημα Sky Eye παρακολουθεί συνεχώς την περιοχή κοπής. Μπορεί να αναγνωρίσει έξυπνα ανώμαλες καταστάσεις όπως "θραύση δέσμης", "φράξιμο ακροφυσίου" και "ρύπανση φακού εστίασης", σταματώντας αμέσως το μηχάνημα και εκδίδοντας συναγερμό για να αποτρέψει την απόρριψη παρτίδας και να προστατεύσει την ακριβή κεφαλή κοπής ακμής.

Δυναμική Αντιστάθμιση Σφαλμάτων: Οι πλάκες μπορεί να μετακινηθούν κατά τη διάρκεια της επεξεργασίας λόγω "χαλάρωσης της στερέωσης" ή "θερμικής παραμόρφωσης", προκαλώντας απόκλιση μεταξύ της πραγματικής διαδρομής και της θεωρητικής διαδρομής. Το σύστημα Sky Eye μπορεί να συγκρίνει τα δύο σε πραγματικό χρόνο, να υπολογίσει αυτόματα την τιμή απόκλισης (άξονες X/Y/Z), να την ανατροφοδοτήσει στο σύστημα ελέγχου για να προσαρμόσει δυναμικά τη θέση της κεφαλής κοπής, επιτυγχάνοντας αντιστάθμιση κλειστού βρόχου σε πραγματικό χρόνο και διασφαλίζοντας ότι η διαστασιακή ανοχή του τελικού τεμαχίου παραμένει σταθερή εντός ±0.03mm. Αυτό είναι κρίσιμο για την επεξεργασία μεγάλων τεμαχίων μήκους αρκετών μέτρων.

Αποθήκευση Δεδομένων και Ιχνηλασιμότητα: Το σύστημα μπορεί αυτόματα να αποθηκεύει εικόνες κοπής, παραμέτρους (ισχύ, ταχύτητα) και δεδομένα απόκλισης για κάθε παρτίδα τεμαχίων, σχηματίζοντας ένα "αρχείο επεξεργασίας". Εάν εντοπιστούν ελαττώματα αργότερα, τα δεδομένα μπορούν να ανασκοπηθούν για να εντοπιστεί το πρόβλημα (π.χ. μια απόκλιση παρτίδας που προήλθε από θερμική παραμόρφωση της πλάκας), διευκολύνοντας τη βελτιστοποίηση της διαδικασίας και καλύπτοντας τις απαιτήσεις "πλήρους ιχνηλασιμότητας διαδικασίας" σε βιομηχανίες όπως η αεροδιαστημική και οι ιατρικές συσκευές.

Ο Ευφυής Κλειστός Βρόχος Παραγωγής: 1+1+1 > 3

Ο συνδυασμός των τριών δεν απλώς προσθέτει λειτουργίες αλλά αποτελεί έναν εξαιρετικά ευφυή κλειστό βρόχο παραγωγής:

- Αρχικό Στάδιο (Scanner): "Σάρωση & Τοποθέτηση" – Λύνει το πρόβλημα "Πού βρίσκεται το υλικό;", παρέχοντας ακριβές σημείο αναφοράς κατεργασίας για τη δευτερεύουσα ακμή και μεγιστοποιώντας την αξιοποίηση του υλικού.

- Μεσαίο Στάδιο (Sky Eye): "Παρακολούθηση & Διόρθωση" – Λύνει το πρόβλημα "Είναι η διαδικασία σταθερή;", εξασφαλίζοντας την αξιοπιστία της διαδικασίας δευτερεύουσας ακμής και συνεπή ποιότητα.

- Τελικό Στάδιο (Δευτερεύουσα Ακμή): "Ακριβής Κατεργασία" – Λύνει το πρόβλημα "Είναι η ακμή αποδεκτή;", παράγοντας τελικά υψηλής αξίας, έτοιμα προς χρήση τέλεια τεμάχια.

Τελικό Όφελος: Αυτό το σύστημα μπορεί να μειώσει σημαντικά το ποσοστό απορριμμάτων από 5% σε κάτω από 1%, να αυξήσει την παραγωγική ικανότητα ανά παρτίδα κατά 20%-30% και να εξαλείψει εντελώς τη διαδικασία λείανσης πριν την συγκόλληση, επιτυγχάνοντας την πραγματική "αυτόματη" φινίρισμα.

Βίντεο και εμφάνιση δείγματος:

Τα Πρόσθετα Πλεονεκτήματα της Λύσης Δευτερεύουσας Φαλτσοκοπής της BOCHU

Η λύση δευτερεύουσας φαλτσοκοπής της BOCHU δεν είναι απλή αντικατάσταση των παραδοσιακών διαδικασιών αλλά μια ολοκληρωμένη αναβάθμιση στο αξιοποίηση υλικού, ρύθμιση διαδικασίας, ικανότητα επεξεργασίας, ταχύτητα & ακρίβεια, κόστος και ευελιξία.

1. Περισσότερη Εξοικονόμηση Υλικού

Μειονέκτημα Μονοβηματικής Φαλτσοκοπής: Όταν γίνεται φαλτσοκοπή απευθείας σε ολόκληρη πλάκα, πρέπει να διατηρείται χώρος μεταξύ των μερών για τη διαδρομή κοπής της φαλτσοκοπής, με αποτέλεσμα σημαντική σπατάλη πλάκας.

Βελτίωση με Δευτερεύουσα Φαλτσοκοπή: Πρώτα, εκτελείται αρχική κοπή με ευθεία κοπή, επιτρέποντας στα μέρη να κοπούν με μέγιστη κοινή ακμή. Στη συνέχεια, εκτελείται το φινίρισμα της φαλτσοκοπής.

Περιγραφή εικόνας: Κοπή με μία φορά και κοινή ακμή

Πραγματικό Αποτέλεσμα: Σε σύγκριση με τη μονοβηματική φαλτσοκοπή, η δευτερεύουσα φαλτσοκοπή μπορεί να μειώσει σημαντικά την περιοχή αποβλήτων, αυξάνοντας την αξιοποίηση υλικού κατά 5%–10%, κάτι που είναι ιδιαίτερα σημαντικό για την παραγωγή μεγάλων παχών πλακών.

2. Ευκολότερη Ρύθμιση Διαδικασίας

Παράδειγμα επεξεργασίας φαλτσοκοπής τύπου K σε πλάκα ανθρακούχου χάλυβα 30mm (οι γωνίες φαλτσοκοπής πάνω και κάτω είναι 45°, τα ύψη 10mm, η ρίζα 10mm):

Μονοβηματική Φαλτσοκοπή: Το πραγματικό πάχος κοπής φαλτσοκοπής φτάνει τα 42,4mm, απαιτώντας υψηλή ενέργεια κοπής· η σκωρία είναι σκληρή, δύσκολη στον καθαρισμό.

Δευτερεύουσα Φαλτσοκοπή: Απαιτεί μόνο κοπή πάχους 14,1mm, η απαίτηση ενέργειας κοπής μειώνεται κατά τα δύο τρίτα· η σκωρία είναι μαλακή, πιο εύκολη στη διαχείριση.

Διαφορά Αποτελέσματος: Η δευτερεύουσα φαλτσοκοπή έχει ταχύτερη ταχύτητα κοπής, μικρότερη ζώνη επηρεασμένη από τη θερμότητα, σημαντικά βελτιωμένη ποιότητα επιφάνειας κοπής και καλύτερη συνέπεια στη μετέπειτα συγκόλληση.

3. Ισχυρότερη Ικανότητα Επεξεργασίας

Η ικανότητα επεξεργασίας της παραδοσιακής μονοβηματικής φαλτσοκοπής περιορίζεται από την ισχύ του λέιζερ, ενώ η δευτερεύουσα φαλτσοκοπή ξεπερνά αυτό το εμπόδιο βελτιστοποιώντας την αποσύνθεση της διαδικασίας:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Μέγιστο Πάχος Κοπής (Ευθεία Κοπή) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Μέγιστο Πάχος Κοπής (Φάση 45°) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Επεξεργασία Δευτερεύουσας Φάσης |

12kw |

20kw |

30kw |

40kw |

||||

Επανάσταση στη Δευτερεύουσα Φάση: Δεν περιορίζεται πλέον από το όριο πάχους φάσης ενός βήματος, επιτρέπει επεξεργασία φάσης 45° Y στην κορυφή σε ανθρακούχο χάλυβα 100mm με λέιζερ 40kW, με σταθερό πρόσωπο ρίζας και επίπεδη επιφάνεια κοπής, μειώνοντας σημαντικά την απαίτηση ισχύος μηχανής. Αυτό σημαίνει ότι οι εταιρείες μπορούν να ολοκληρώσουν την επεξεργασία φάσης παχιάς πλάκας χωρίς να επιδιώκουν τυφλά υπερυψηλής ισχύος λέιζερ, μειώνοντας το κόστος επένδυσης.

4. Ολοκληρωμένη Βελτίωση στην Ταχύτητα και την Ακρίβεια

Ταχύτητα Τοποθέτησης: Οι παραδοσιακοί ρομποτικοί σταθμοί εργασίας βασίζονται σε σάρωση μονής γραμμής ή χειροκίνητη εκπαίδευση, που είναι αργή· η λύση BOCHU χρησιμοποιεί διασταυρούμενη σάρωση λέιζερ, με ταχύτητα τοποθέτησης έως 18m/min.

Ακρίβεια Τοποθέτησης: Οι παραδοσιακές μέθοδοι δεν διαθέτουν αξιόπιστη αντιστάθμιση, η ακρίβεια κυμαίνεται· η ακρίβεια της λύσης BOCHU μπορεί να ελεγχθεί σε ≤0.3mm.

Ταχύτητα Κοπής: Η δευτερεύουσα φάση με φλόγα/πλάσμα είναι αργή· η δευτερεύουσα φάση με λέιζερ έχει ταχύτητα περίπου διπλάσια από αυτή του πλάσματος.

Ακρίβεια Κοπής: Το σφάλμα φλόγας/πλάσματος είναι γενικά >2mm, ενώ η λύση της BOCHU μπορεί να το ελέγξει εντός ±1mm.

5. Πλεονεκτήματα Κόστους και Ευελιξίας

Κόστος Λειτουργίας: Η φλόγα/πλάσμα βασίζεται στην κατανάλωση αερίου, οδηγώντας σε υψηλό μακροπρόθεσμο κόστος· η δευτερεύουσα φάση με λέιζερ δεν έχει εξάρτηση από αναλώσιμα, προσφέροντας σημαντική εξοικονόμηση ενέργειας και μείωση κόστους.

Ευέλικτη Παραγωγή: Η περιοχή επεξεργασίας μπορεί να ρυθμιστεί ευέλικτα, επιτρέποντας αποδοτική επεξεργασία από μικρά εξαρτήματα σε πολλαπλές σειρές έως μεγάλα μεμονωμένα εξαρτήματα.

Αξιοποίηση Υπολειμμάτων: Σε συνδυασμό με το σύστημα Sky Eye και τον σαρωτή BCW400F-E, τα εξαρτήματα μπορούν να τοποθετηθούν και να υποβληθούν σε επεξεργασία ακόμη και όταν τοποθετούνται αυθαίρετα, βελτιώνοντας σημαντικά τα ποσοστά ανάκτησης υπολειμμάτων.

Συμπέρασμα

Εγκατάσταση Δευτερεύουσα Φάση, Σύστημα Sky Eye, και Σαρωτής σε μια μηχανή κοπής με λέιζερ δεν είναι απλώς μια αναβάθμιση των παραδοσιακών διαδικασιών· είναι ένα κρίσιμο βήμα για την κατασκευή προς την έξυπνη και ακριβή παραγωγή.

- Η Δευτερεύουσα Φάση λύνει το πρόβλημα των «κομμένων ακμών που δεν πληρούν τα πρότυπα».

- Το Σύστημα Sky Eye εξασφαλίζει «παρακολούθηση σε πραγματικό χρόνο και διόρθωση σφαλμάτων κατά την επεξεργασία».

- Ο Scanner καθιστά την «τοποθέτηση σύνθετων τεμαχίων και αξιοποίηση υπολειμμάτων» απλή και αποδοτική.

Ο συνδυασμός των τριών δημιουργεί μια λύση κλειστού βρόχου πλήρους διαδικασίας που καλύπτει Τοποθέτηση - Παρακολούθηση - Βελτιστοποίηση, βοηθώντας τις εταιρείες να μειώσουν τα κόστη, να βελτιώσουν την ποιότητα και να διατηρήσουν ηγετική θέση στον σκληρό ανταγωνισμό της αγοράς.

Συχνές Ερωτήσεις

Q1: Τι είναι η δευτερεύουσα φάση; Πώς διαφέρει από την πρώτη κοπή;

A1: Η πρώτη κοπή επιτυγχάνει κυρίως το βασικό σχήμα της πλάκας, ενώ η δευτερεύουσα φάση είναι η λεπτή κατεργασία της κομμένης ακμής. Μπορεί να διορθώσει ελαττώματα που δημιουργήθηκαν από την πρώτη κοπή (όπως σκουριά, γρέζια, απόκλιση κάθετης) και να κατεργαστεί σχήματα φάσης που πληρούν τις απαιτήσεις της διαδικασίας συγκόλλησης.

Q2: Γιατί το δευτερεύον φάλτσο είναι ιδιαίτερα απαραίτητο για την επεξεργασία παχιών πλακών;

A2: Όταν το πάχος της πλάκας είναι ≥10mm, η ενέργεια του λέιζερ τείνει να εξασθενεί κατά τη διείσδυση, οδηγώντας σε ατελή κοπή στο κάτω μέρος. Αν βασιστούμε μόνο στην αύξηση ισχύος στην πρώτη κοπή, προκαλεί εύκολα θερμική παραμόρφωση. Το δευτερεύον φάλτσο μπορεί να εκτελέσει ειδική κοπή οπισθοσάρωσης που στοχεύει στο κάτω μέρος, εξασφαλίζοντας πλήρη διάτρηση και συνολική διαστασιακή ακρίβεια.

Q3: Τι είδη φάλτσων μπορεί να επεξεργαστεί το δευτερεύον φάλτσο;

A3: Το δευτερεύον φάλτσο υποστηρίζει διάφορους τύπους φάλτσων, συμπεριλαμβανομένων V-αυλάκωσης, U-αυλάκωσης, Y-αυλάκωσης και διπλών φάλτσων, συνήθως εντός εύρους γωνίας 30°–60°. Αυτά τα φάλτσα μπορούν να καλύψουν άμεσα τις απαιτήσεις της διαδικασίας συγκόλλησης, αποφεύγοντας επιπλέον χειροκίνητο τρίψιμο.

Q4: Πώς βοηθά το δευτερεύον φάλτσο την ποιότητα της συγκόλλησης;

A4: Με την κατεργασία τυποποιημένων φάλτσων, το κενό συγκόλλησης γίνεται πιο ομοιόμορφο και το βάθος συγκόλλησης πιο σταθερό, μειώνοντας έτσι κινδύνους όπως η έλλειψη συγχώνευσης και η ατελής διείσδυση. Είναι κατάλληλο όχι μόνο για χειροκίνητη συγκόλληση αλλά ταιριάζει τέλεια και με ρομπότ αυτόματης συγκόλλησης, βελτιώνοντας σημαντικά την αποδοτικότητα και την αντοχή της συγκόλλησης.

Q5: Επηρεάζει το δευτερεύον φάλτσο την αποδοτικότητα επεξεργασίας;

A5: Αντιθέτως, το δευτερεύον φάλτσο μειώνει την επανεργασία και το τρίψιμο με το χέρι, μειώνει το ποσοστό απόρριψης (από περίπου 5% σε κάτω από 1%). Σε συνδυασμό με τον σαρωτή και το σύστημα Sky Eye, μπορεί να αυξήσει τη συνολική αποδοτικότητα επεξεργασίας κατά 20%–30%, καθιστώντας το πολύ κατάλληλο για ευέλικτη παραγωγή.

Q6: Σε ποιες βιομηχανίες είναι κατάλληλο το δευτερεύον φάλτσο;

A6: Τυπικά σενάρια εφαρμογής περιλαμβάνουν: επεξεργασία συγκολλημένων εξαρτημάτων για χάλυβες κατασκευών, αγωγούς, πλοία κ.ά.; κατασκευή εξαρτημάτων υψηλής ακρίβειας για αυτοκίνητα, αεροδιαστημική κ.ά.; σενάρια επεξεργασίας παχιών πλακών· επαναχρησιμοποίηση υπολειμμάτων και ευέλικτοι τρόποι παραγωγής με υψηλή ποικιλία και χαμηλό όγκο.

Q7: Ποια είναι η σχέση μεταξύ του δευτερεύοντος φάλτσου, του "συστήματος Sky Eye" και του "σαρωτή";

A7: Οι τρεις χρησιμοποιούνται συχνά μαζί: Ο σαρωτής είναι υπεύθυνος για την ακριβή τοποθέτηση στα πρώιμα στάδια· το σύστημα Sky Eye είναι υπεύθυνο για την παρακολούθηση σε πραγματικό χρόνο και τη διόρθωση σφαλμάτων στη μέση της διαδικασίας· το δευτερεύον φάλτσο είναι υπεύθυνο για την ακριβή βελτιστοποίηση στα τελικά στάδια. Συγκροτούν ένα κλειστός βρόχος πλήρους διαδικασίας, επιτρέποντας υψηλότερη ποιότητα και πιο αποδοτική παραγωγή κοπής.