Introduzione

Nel campo del taglio laser, la ricerca di maggiore efficienza, migliore qualità e costi inferiori non si ferma mai. In passato, ci siamo concentrati sull'aumento della potenza del laser e della velocità di taglio. Tuttavia, molte aziende scoprono che anche con le macchine da taglio più veloci, sono ancora afflitte da punti dolenti ostinati: difficoltà nell'utilizzo dei materiali residui, perdita di controllo durante il processo di taglio e la necessità di una vasta molatura manuale prima della saldatura.

Questi problemi non possono essere risolti con un singolo apparecchio; richiedono una soluzione sistematica che copra l'intero processo da "pre-posizionamento - monitoraggio a metà processo - post-finitura"Oggi, approfondiremo come il sistema intelligente a ciclo chiuso, composto dal dispositivo di bisellatura secondaria, dal sistema "Sky Eye" di BOCHU e dallo scanner di contorno BCW400F-E, avvii una rivoluzione di efficienza nel taglio laser.

Limitazioni delle soluzioni tradizionali per bisellatura secondaria

Prima dell'avvento delle soluzioni laser per bisellatura secondaria, l'industria si affidava principalmente ai seguenti metodi:

1. Bisellatura a fiamma semi-automatica (comunemente nota come "Tartaruga")

Vantaggi: struttura semplice, basso costo, facile da usare.

Svantaggi: si basa sulla marcatura manuale per il posizionamento, scarsa precisione, velocità lenta, qualità di taglio instabile per archi e angoli, completamente dipendente dall'esperienza dell'operatore.

2. Postazione robotica

Vantaggi: possiede un certo grado di automazione e capacità di lavorazione flessibile.

Svantaggi: area di lavorazione limitata (circa 1,5m×1,5m) a causa della portata del braccio robotico; basato su fiamma o plasma, la precisione di taglio è scarsa (>2mm) e la velocità è lenta; la pianificazione del percorso per grafici complessi ha una soglia elevata, e i costi operativi sono alti con forte dipendenza dal materiale.

La questione centrale è: le soluzioni tradizionali mancano di meccanismi efficaci di posizionamento e compensazione della deformazione. Quando si verifica una deviazione, è necessario l'intervento manuale, rendendo difficile garantire la coerenza e l'efficienza della lavorazione.

L'empowerment preciso nella fase iniziale da parte dello scanner e Sky Eye

Prima che la bisellatura secondaria possa svolgere il suo ruolo, il lavoro preparatorio è cruciale. Questo si basa su due "avanguardie".

1. Scanner di contorno BCW400F-E: da "Taglio alla cieca" a "Visibile", massimizzando il valore del materiale

Funzione principale: è un sensore visivo basato sulla tecnologia laser a linea, specificamente progettato per sistemi di taglio. La sua missione principale è sostituire l'occhio umano e il calibro, eseguendo la scansione ad alta velocità senza contatto delle lastre (specialmente residui irregolari) per ottenere dati ad alta precisione su contorno, posizioni dei fori, segni, ecc., con una precisione fino a 0,005mm.

Valore applicativo:

- Rinascita dei residui: di fronte a residui irregolari, la programmazione tradizionale è impotente. Lo scanner può ottenere rapidamente il loro contorno digitale, e il software esegue un nesting intelligente per adattare nuove parti al loro interno. Successivamente, il la funzione di bisellatura secondaria può seguire con precisione il percorso generato dalla scansione per eseguire lavorazioni di alta qualità su queste parti riutilizzate, massimizzando il loro valore e risparmiando materiale al massimo.

- Allineamento Preciso: Per i pezzi che richiedono finitura secondaria (come lo smusso) basata su fori o segni esistenti, lo scanner può identificare automaticamente le caratteristiche di riferimento e calibrare il percorso di taglio, garantendo la coassialità e transizione fluida dello smusso con la struttura originale, con errori controllabili entro 0,02mm.

2. Sistema Sky Eye (Kit Intelligente per Residui): La "Prima Rete di Sicurezza" del Processo

Funzione Principale: Sky Eye è una soluzione di visione di fascia alta che integra telecamere industriali, lenti ottiche e algoritmi intelligenti. Esegue una scansione rapida e un posizionamento approssimativo dei pezzi formati da taglio dritto prima della lavorazione secondaria.

Valore di Applicazione: Prima che inizi il secondo smusso, si conferma se la posizione del pezzo corrisponde alla programmazione teorica. Questo evita sprechi gravi come smussare il bordo sbagliato o aprire lo smusso nella posizione errata a causa di movimenti della lamiera o deviazioni dal processo precedente, fornendo una cruciale garanzia di precisione iniziale per il processo di finitura ad alto valore.

L'Arte della Lavorazione di Precisione con il Secondo Smusso

1. L'Essenza del Secondo Smusso

Il secondo smusso non è semplicemente un taglio ripetuto, ma un processo di finitura indipendente. Esegue una lavorazione fine tridimensionale sul bordo dopo il primo taglio controllando con precisione l'angolo, la potenza, la velocità e la pressione del gas della testa di taglio.

2. Tre Valori Fondamentali

Valore Uno: Correzione dei Difetti, Ottenere Bordi Perfetti

Dettagli Tecnici: Il primo taglio su lamiere spesse produce facilmente scorie, bave e deviazioni di perpendicolarità (conicità). Il secondo smusso utilizza una strategia di bassa potenza, alta velocità e scansione multipla per "micro-incidere" il bordo, riducendo efficacemente la rugosità del bordo (valore Ra) da >12,5μm a 1,6-3,2μm, correggendo al contempo la conicità per ottenere una superficie di taglio uniformemente verticale.

Scenario di Applicazione: Soddisfa direttamente i rigorosi requisiti di qualità del bordo in parti meccaniche di precisione, blocchi valvole idrauliche, strumenti di fascia alta, ecc., eliminando processi successivi come fresatura e rettifica.

Valore Due: La Soluzione Definitiva per il Pretrattamento della Saldatura

Dettagli Tecnici: Può programmare e lavorare scanalature a V, a U, a doppia J, ecc., ad ogni angolo secondo i requisiti del processo di saldatura, con errore angolare controllabile entro ±0,5°, e altezza della faccia di radice controllabile. Questo fornisce un'interfaccia estremamente coerente per la saldatura.

Scenario di Applicazione: Applicabile a tutti i settori che richiedono saldature di alta qualità, come macchinari per costruzioni, recipienti a pressione e trasporto ferroviario. Smussi ordinati possono ridurre gli spazi di saldatura, migliorare la coerenza della penetrazione, eliminare fondamentalmente pericoli nascosti come la mancanza di fusione e la penetrazione incompleta, e migliorare significativamente la resistenza strutturale e le prestazioni di sicurezza.

Valore Tre: Superare la "Sfida Finale" del Taglio di Lamiere Spesse

Dettagli Tecnici: Affrontando il problema per cui il primo taglio su lamiere oltre 20mm potrebbe non tagliare completamente in fondo ("taglio incompleto"), lo smusso secondario può eseguire tagli di sgrossatura posteriori, utilizzando parametri specializzati per rimuovere con precisione i punti di collegamento inferiori, garantendo la separazione completa ed evitando deformazioni termiche della lamiera causate da un eccessivo apporto energetico in un unico passaggio.

Monitoraggio in Tempo Reale e Correzione degli Errori a Ciclo Chiuso con il Sistema Sky Eye

L'incertezza durante la lavorazione è un altro grande nemico della qualità. Il sistema Sky Eye svolge il ruolo di "guardiano" nella fase intermedia del processo.

Monitoraggio Qualità in Tempo Reale: Durante il processo di smusso secondario, il sistema Sky Eye monitora continuamente l'area di taglio. Può identificare in modo intelligente situazioni anomale come "rottura del fascio", "intasamento dell'ugello" e "contaminazione della lente di messa a fuoco", fermando immediatamente la macchina e emettendo un allarme per prevenire scarti di lotto e proteggere la costosa testa di taglio per smussi.

Compensazione Dinamica dell'Errore: Le piastre possono spostarsi durante la lavorazione a causa di "allentamento del fissaggio" o "deformazione termica", causando una deviazione tra il percorso reale e quello teorico. Il sistema Sky Eye può confrontare i due in tempo reale, calcolare automaticamente il valore della deviazione (assi X/Y/Z), restituirlo al sistema di controllo per regolare dinamicamente la posizione della testa di taglio, ottenendo una compensazione in tempo reale a ciclo chiuso e garantendo che la tolleranza dimensionale del pezzo finale rimanga stabile entro ±0,03mm. Questo è cruciale per la lavorazione di pezzi di grandi dimensioni lunghi diversi metri.

Archiviazione Dati e Tracciabilità: Il sistema può memorizzare automaticamente immagini di taglio, parametri (potenza, velocità) e dati di deviazione per ogni lotto di pezzi, formando un "registro di lavorazione". Se in seguito si riscontrano difetti, i dati possono essere rivisti per individuare il problema (ad esempio, una deviazione di lotto originata da deformazione termica della lamiera), facilitando l'ottimizzazione del processo e soddisfacendo i requisiti di "tracciabilità completa del processo" di settori come aerospaziale e dispositivi medici.

Il Ciclo Produttivo Chiuso Intelligente: 1+1+1 > 3

La combinazione dei tre non si limita a sommare funzioni, ma costituisce un ciclo produttivo chiuso altamente intelligente:

- Fase Iniziale (Scanner): "Scansione & Posizionamento" – Risolve il problema "Dove si trova il materiale?", fornendo un riferimento di lavorazione preciso per lo smusso secondario e massimizzando l'utilizzo del materiale.

- Fase Intermedia (Sky Eye): "Monitoraggio & Correzione" – Risolve il problema "Il processo è stabile?", garantendo l'affidabilità del processo di smusso secondario e una qualità costante.

- Fase Avanzata (Smusso Secondario): "Lavorazione di Precisione" – Risolve il problema "Il bordo è accettabile?", producendo infine pezzi finiti perfetti, pronti all'uso e di alto valore.

Beneficio Finale: Questo sistema può ridurre significativamente il tasso di scarto dal 5% a meno dell'1%, aumentare la capacità di produzione per lotto singolo del 20%-30% ed eliminare completamente il processo di rettifica prima della saldatura, raggiungendo una vera finitura "senza operatore".

Video ed esposizione campione:

I vantaggi aggiuntivi della soluzione di smussatura secondaria di BOCHU

La soluzione di smussatura secondaria di BOCHU non è una semplice sostituzione dei processi tradizionali ma un aggiornamento completo in utilizzo del materiale, regolazione del processo, capacità di lavorazione, velocità & precisione, costo e flessibilità.

1. Maggiore risparmio di materiale

Svantaggio della smussatura a passo singolo: quando si smussa direttamente su una lastra intera, deve essere riservato spazio tra i pezzi per il percorso di taglio della smussatura, causando un notevole spreco di lastra.

Miglioramento con la smussatura secondaria: prima, eseguire un taglio dritto iniziale, permettendo ai pezzi di essere tagliati con bordo comune al massimo. Poi, eseguire la finitura della smussatura.

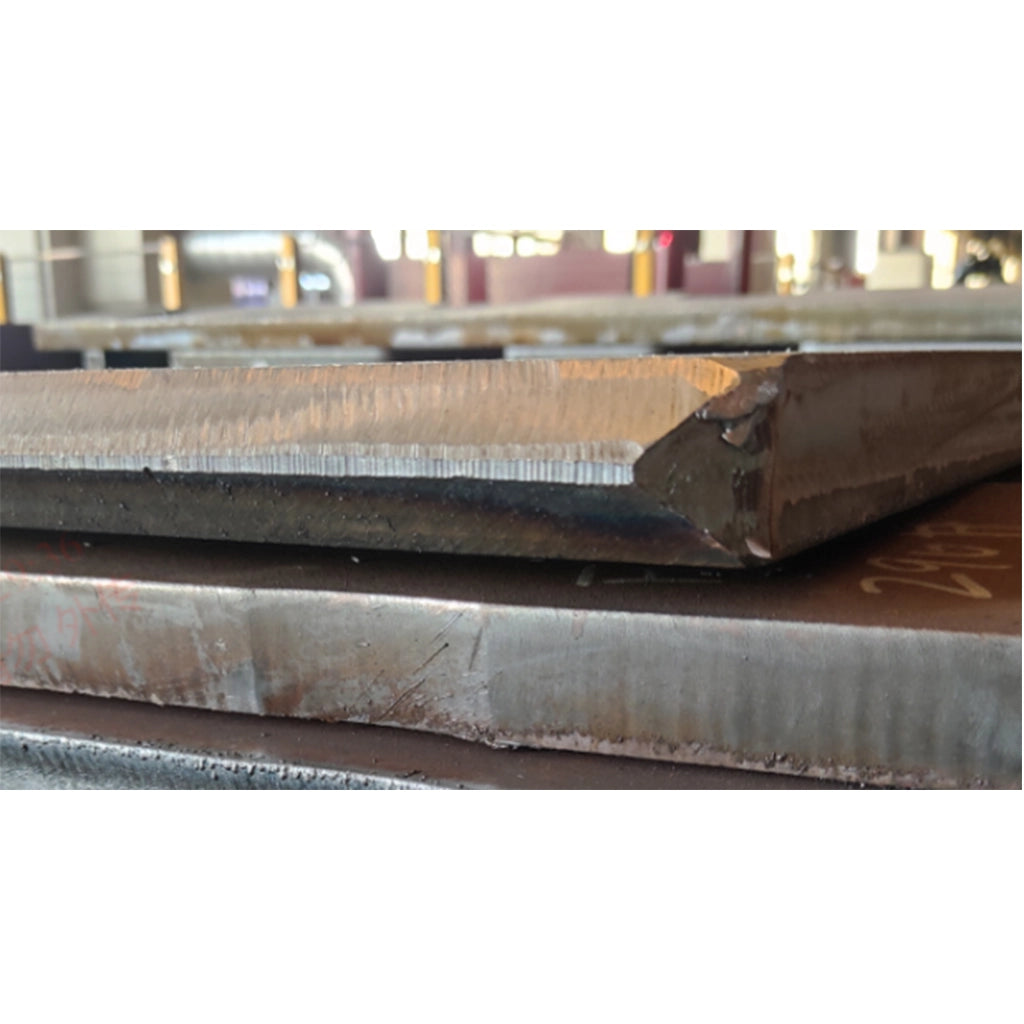

Descrizione immagine: taglio unico e bordo comune

Effetto reale: rispetto alla smussatura a passo singolo, la smussatura secondaria può ridurre significativamente l'area di scarto, aumentando l'utilizzo del materiale del 5%–10%, il che è particolarmente significativo per la produzione di lastre spesse di grande formato.

2. Regolazione del processo più facile

Prendiamo come esempio la lavorazione di una smussatura di tipo K su una lamiera di acciaio al carbonio da 30 mm (angoli di smussatura superiore e inferiore entrambi a 45°, altezze 10 mm, faccia radice 10 mm):

Smussatura a passo singolo: lo spessore effettivo di taglio della smussatura raggiunge 42,4 mm, richiedendo alta energia di taglio; la scoria è scoria dura, difficile da pulire.

Smussatura secondaria: è necessario tagliare solo uno spessore di 14,1 mm, il requisito di energia di taglio è ridotto di due terzi; la scoria è scoria morbida, più facile da gestire.

Differenza di effetto: la smussatura secondaria ha una velocità di taglio più rapida, una zona termicamente alterata più piccola, una qualità della superficie di taglio significativamente migliorata e una migliore coerenza nella saldatura successiva.

3. Capacità di lavorazione più forte

La capacità di lavorazione della smussatura tradizionale a passo singolo è limitata dalla potenza del laser, mentre la smussatura secondaria supera questo collo di bottiglia ottimizzando la decomposizione del processo:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Spessore massimo di taglio (taglio dritto) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Spessore massimo di taglio (smussatura 45°) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Lavorazione della smussatura secondaria |

12kw |

20kw |

30kw |

40kw |

||||

Svolta nella smussatura secondaria: non più limitata dalla soglia di spessore della smussatura a singolo passaggio, consente la lavorazione della smussatura superiore a 45° Y su acciaio al carbonio da 100mm con un laser da 40kW, con faccia radice e superficie di taglio piana costanti, riducendo significativamente la potenza della macchina richiesta. Ciò significa che le aziende possono completare la lavorazione di smussature su lastre spesse senza inseguire ciecamente laser ultra potenti, riducendo i costi di investimento.

4. Miglioramento completo di velocità e precisione

Velocità di posizionamento: le stazioni di lavoro robotiche tradizionali si basano su scansione a linea singola o insegnamento manuale, che è lento; la soluzione BOCHU utilizza la scansione laser a linee incrociate, con una velocità di posizionamento fino a 18m/min.

Precisione di posizionamento: i metodi tradizionali mancano di una compensazione affidabile, la precisione fluttua; la soluzione BOCHU può controllare la precisione a ≤0,3mm.

Velocità di taglio: la bisellatura secondaria a fiamma/plasma è lenta; la bisellatura secondaria laser ha una velocità circa doppia rispetto al plasma.

Precisione di taglio: l'errore di fiamma/plasma è generalmente >2mm, mentre la soluzione BOCHU può controllarlo entro ±1mm.

5. Vantaggi di costo e flessibilità

Costo operativo: fiamma/plasma dipendono dal consumo di gas, portando a costi elevati a lungo termine; la bisellatura secondaria laser non ha dipendenza da consumabili, offrendo un significativo risparmio energetico e riduzione dei costi.

Produzione flessibile: l'area di lavorazione può essere regolata in modo flessibile, permettendo una lavorazione efficiente da piccoli pezzi in più file a grandi pezzi singoli.

Utilizzo dei residui: combinato con il sistema Sky Eye e lo scanner BCW400F-E, i pezzi possono essere posizionati e lavorati anche se posizionati arbitrariamente, migliorando notevolmente i tassi di recupero dei residui.

Conclusione

Installazione Bisellatura Secondaria, Sistema Sky Eye, e Scanner su una macchina da taglio laser non è solo un aggiornamento ai processi tradizionali; è un passo cruciale per la produzione verso una manifattura intelligente e di precisione.

- La Bisellatura Secondaria risolve il problema dei "bordi tagliati che non rispettano gli standard".

- Il Sistema Sky Eye garantisce "monitoraggio in tempo reale e correzione degli errori durante la lavorazione".

- Lo Scanner rende "il posizionamento di pezzi complessi e l'utilizzo dei residui" semplice ed efficiente.

La combinazione dei tre costruisce una soluzione a ciclo chiuso a processo completo che copre Posizionamento - Monitoraggio - Ottimizzazione, aiutando le aziende a ridurre i costi, migliorare la qualità e mantenere una posizione di leadership nella feroce competizione di mercato.

Domande frequenti

Q1: Cos'è la bisellatura secondaria? In cosa si differenzia dal primo taglio?

A1: Il primo taglio realizza principalmente la sagomatura di base della lastra, mentre la bisellatura secondaria è la lavorazione fine del bordo tagliato. Può correggere difetti generati dal primo taglio (come scorie, bave, deviazioni di perpendicolarità) e lavorare forme di bisello che soddisfano i requisiti del processo di saldatura.

Q2: Perché la bisellatura secondaria è particolarmente necessaria per la lavorazione di lastre spesse?

A2: Quando lo spessore della lastra è ≥10mm, l'energia laser tende ad attenuarsi durante la penetrazione, causando un taglio incompleto nella parte inferiore. Se ci si affida solo all'aumento di potenza nel primo taglio, si rischia facilmente la deformazione termica. La bisellatura secondaria può eseguire un taglio dedicato di sgrossatura posteriore mirato al fondo, garantendo un taglio completo e la precisione dimensionale complessiva.

Q3: Quali tipi di bisellature può lavorare la bisellatura secondaria?

A3: La bisellatura secondaria supporta vari tipi di bisellature, inclusi V-groove, U-groove, Y-groove e bisellature su entrambi i lati, tipicamente in un intervallo di angoli da 30° a 60°. Queste bisellature possono soddisfare direttamente i requisiti del processo di saldatura, evitando ulteriori molature manuali.

Q4: In che modo la bisellatura secondaria aiuta la qualità della saldatura?

A4: Lavorando bisellature standardizzate, la distanza di saldatura diventa più uniforme e la profondità di saldatura più stabile, riducendo così rischi come la mancanza di fusione e la penetrazione incompleta. È adatta non solo per la saldatura manuale ma si abbina perfettamente anche ai robot di saldatura automatica, migliorando significativamente l'efficienza e la resistenza della saldatura.

Q5: La bisellatura secondaria influisce sull'efficienza di lavorazione?

A5: Al contrario, la bisellatura secondaria riduce la rilavorazione manuale e la molatura, abbassa il tasso di scarto (da circa il 5% a meno dell'1%). Combinata con lo scanner e il sistema Sky Eye, può aumentare l'efficienza complessiva di lavorazione del 20%–30%, rendendola molto adatta per la produzione flessibile.

Q6: Per quali settori è adatta la bisellatura secondaria?

A6: Gli scenari tipici di applicazione includono: lavorazione di parti saldate per strutture in acciaio, condotte, navi, ecc.; produzione di componenti ad alta precisione per automobili, aerospaziale, ecc.; scenari di lavorazione di lastre spesse; riutilizzo dei residui e modalità di produzione flessibili con alta varietà e basso volume.

Q7: Qual è la relazione tra la bisellatura secondaria, il "sistema Sky Eye" e lo "scanner"?

A7: I tre sono spesso usati insieme: lo scanner è responsabile del posizionamento preciso nelle fasi iniziali; il sistema Sky Eye è responsabile del monitoraggio in tempo reale e della correzione degli errori a metà processo; la bisellatura secondaria è responsabile dell'ottimizzazione di precisione nelle fasi finali. Formano un ciclo chiuso a processo completo, consentendo una produzione di taglio di qualità superiore e più efficiente.