Introdução

No campo do corte a laser, a busca por maior eficiência, melhor qualidade e menor custo nunca para. No passado, focávamos em aumentar a potência do laser e a velocidade de corte. No entanto, muitas empresas descobrem que, mesmo com as máquinas de corte mais rápidas, ainda enfrentam pontos problemáticos persistentes: dificuldade em aproveitar materiais remanescentes, perda de controle durante o processo de corte e a necessidade de um extenso lixamento manual antes da soldagem.

Esses problemas não podem ser resolvidos por um único equipamento; eles exigem uma solução sistemática que abranja todo o processo desde "pré-posicionamento - monitoramento durante o processo - acabamento pós-processo". Hoje, vamos aprofundar como o sistema inteligente de circuito fechado, composto pelo dispositivo de bisel secundário, o sistema "Sky Eye" da BOCHU e o scanner de contorno BCW400F-E, inicia uma revolução de eficiência no corte a laser.

Limitações das Soluções Tradicionais de Bisel Secundário

Antes do advento das soluções de bisel secundário a laser, a indústria dependia principalmente dos seguintes métodos:

1. Biselamento a Chama Semi-Automático (Conhecido como "Tartaruguinha")

Vantagens: Estrutura simples, baixo custo, fácil de usar.

Desvantagens: Depende de marcação manual para posicionamento, baixa precisão, velocidade lenta, qualidade de corte instável para arcos e cantos, totalmente dependente da experiência do operador.

2. Estação de Trabalho Robótica

Vantagens: Possui certo grau de automação e capacidade de processamento flexível.

Desvantagens: Área de processamento limitada (aprox. 1,5m×1,5m) devido ao alcance do braço robótico; baseado em chama ou plasma, a precisão de corte é ruim (>2mm) e a velocidade é lenta; o planejamento de caminho para gráficos complexos tem um alto nível de dificuldade, e os custos operacionais são altos com forte dependência do material.

A questão central é: Soluções tradicionais carecem de mecanismos eficazes de posicionamento e compensação de deformação. Quando ocorre desvio, a intervenção manual é necessária, dificultando garantir a consistência e eficiência do processamento.

O Empoderamento Preciso na Fase Inicial pelo Scanner e Sky Eye

Antes que o bisel secundário possa desempenhar seu papel, o trabalho preparatório é crucial. Isso depende de dois "vanguardas".

1. Scanner de Contorno BCW400F-E: De "Corte às Cegas" para "Visível", Maximizando o Valor do Material

Função Principal: É um sensor de visão baseado em tecnologia de laser de linha, projetado especificamente para sistemas de corte. Sua missão principal é substituir o olho humano e os paquímetros, realizando varredura de alta velocidade sem contato em chapas (especialmente resíduos irregulares) para obter dados de alta precisão sobre contorno, posições de furos, marcas, etc., com precisão de até 0,005mm.

Valor da Aplicação:

- Renascimento de Resíduos: Diante de resíduos irregulares, a programação tradicional é impotente. O scanner pode obter rapidamente seu contorno digital, e o software realiza aninhamento inteligente para encaixar novas peças dentro dele. Subsequentemente, o a função de bisel secundário pode seguir precisamente o caminho gerado pela varredura para realizar um processamento de alta qualidade nessas peças reutilizadas, maximizando seu valor e economizando material ao extremo.

- Alinhamento Preciso: Para peças que requerem acabamento secundário (como chanfrar) baseado em furos ou marcas existentes, o scanner pode identificar automaticamente características de referência e calibrar o caminho de corte, garantindo a coaxialidade e transição suave do chanfro com a estrutura original, com erros controláveis dentro de 0,02mm.

2. Sistema Sky Eye (Kit Inteligente de Resíduos): A "Primeira Rede de Segurança" do Processo

Função Central: Sky Eye é uma solução de visão de ponta que integra câmeras industriais, lentes ópticas e algoritmos inteligentes. Realiza varredura rápida e posicionamento aproximado das peças formadas por corte reto antes do processamento secundário.

Valor de Aplicação: Antes do início do chanfro secundário, confirma se a posição da peça corresponde à programação teórica. Isso evita desperdícios graves como chanfrar a borda errada ou abrir o chanfro na posição errada devido ao movimento da chapa ou desvios do processo anterior, fornecendo uma garantia crucial de precisão inicial para o processo de acabamento de alto valor.

A Arte da Usinagem de Precisão com Chanfro Secundário

1. A Essência do Chanfro Secundário

O chanfro secundário não é simplesmente um corte repetitivo, mas um processo independente de acabamento. Ele realiza usinagem fina tridimensional na borda após o primeiro corte, controlando precisamente o ângulo, potência, velocidade e pressão do gás da cabeça de corte.

2. Três Valores Centrais

Valor Um: Correção de Defeitos, Alcançando Bordas Perfeitas

Detalhes Técnicos: O primeiro corte em chapas grossas facilmente produz escória, rebarbas e desvio de perpendicularidade (taper). O chanfro secundário emprega uma estratégia de baixa potência, alta velocidade e varredura em múltiplas passagens para "micro-esculpir" a borda, reduzindo efetivamente a rugosidade da borda (valor Ra) de >12,5μm para 1,6-3,2μm, enquanto corrige o taper para obter uma superfície de corte uniformemente vertical.

Cenário de Aplicação: Atende diretamente aos rigorosos requisitos de qualidade de borda em peças mecânicas de precisão, blocos de válvulas hidráulicas, instrumentos de alta tecnologia, etc., eliminando processos subsequentes como fresagem e retificação.

Valor Dois: A Solução Definitiva para o Pré-Tratamento de Soldagem

Detalhes Técnicos: Pode programar e usinar chanfros em V, U, duplo J, etc., em qualquer ângulo conforme os requisitos do processo de soldagem, com erro de ângulo controlável dentro de ±0,5°, e altura da face raiz controlável. Isso proporciona uma interface extremamente consistente para a soldagem.

Cenário de Aplicação: Aplicável a todos os campos que exigem soldagem de alta qualidade, como máquinas de construção, vasos de pressão e transporte ferroviário. Chanfros limpos podem reduzir folgas de solda, melhorar a consistência da penetração, eliminar fundamentalmente perigos ocultos como falta de fusão e penetração incompleta, e aumentar significativamente a resistência estrutural e o desempenho de segurança.

Valor Três: Superando o "Desafio Final" do Corte de Chapas Grossas

Detalhes Técnicos: Abordando o problema onde o primeiro corte em chapas com mais de 20mm pode não cortar completamente na parte inferior ("corte incompleto"), a chanfradura secundária pode realizar cortes de gougeamento reverso, usando parâmetros especializados para remover precisamente os pontos de conexão inferiores, garantindo separação completa e evitando deformação térmica da chapa causada por entrada excessiva de energia em uma única etapa.

Monitoramento em Tempo Real e Correção de Erro em Ciclo Fechado pelo Sistema Olho do Céu

A incerteza durante o processamento é outro grande inimigo da qualidade. O sistema Olho do Céu atua como "guardião" na etapa intermediária do processo.

Monitoramento de Qualidade em Tempo Real: Durante o processo de chanfradura secundária, o sistema Olho do Céu monitora continuamente a área de corte. Ele pode identificar inteligentemente situações anormais como "quebra do feixe", "entupimento do bocal" e "contaminação da lente de foco", parando imediatamente a máquina e emitindo um alarme para evitar sucata em lote e proteger a cara cabeça de corte chanfrada.

Compensação Dinâmica de Erro: As placas podem se deslocar durante o processamento devido ao "afrouxamento da fixação" ou "deformação térmica", causando desvio entre o caminho real e o caminho teórico. O sistema Sky Eye pode comparar os dois em tempo real, calcular automaticamente o valor do desvio (eixos X/Y/Z), retroalimentar o sistema de controle para ajustar dinamicamente a posição da cabeça de corte, alcançando compensação em malha fechada em tempo real e garantindo que a tolerância dimensional da peça final permaneça estável dentro de ±0,03mm. Isso é crucial para o processamento de peças grandes com vários metros de comprimento.

Armazenamento de Dados e Rastreabilidade: O sistema pode armazenar automaticamente imagens de corte, parâmetros (potência, velocidade) e dados de desvio para cada lote de peças, formando um "registro de processamento". Se forem encontrados defeitos posteriormente, os dados podem ser revisados para localizar o problema (por exemplo, um desvio de lote originado de deformação térmica da chapa), facilitando a otimização do processo e atendendo aos requisitos de "rastreabilidade total do processo" de indústrias como aeroespacial e dispositivos médicos.

O Ciclo Fechado de Produção Inteligente: 1+1+1 > 3

A combinação dos três não apenas acumula funções, mas constitui um ciclo fechado de produção altamente inteligente:

- Estágio Inicial (Scanner): "Escaneamento & Posicionamento" – Resolve o problema de "Onde está o material?", fornecendo um dado de usinagem preciso para a chanfradura secundária e maximizando a utilização do material.

- Estágio Médio (Olho do Céu): "Monitoramento & Correção" – Resolve o problema de "O processo está estável?", garantindo a confiabilidade do processo de chanfradura secundária e qualidade consistente.

- Estágio Final (Chanfradura Secundária): "Usinagem de Precisão" – Resolve o problema de "A aresta está aceitável?", entregando finalmente peças perfeitas de alto valor, prontas para uso.

Benefício Final: Este sistema pode reduzir significativamente a taxa de sucata de 5% para abaixo de 1%, aumentar a capacidade de produção de lote único em 20%-30% e eliminar completamente o processo de retificação antes da soldagem, alcançando um acabamento verdadeiramente "sem operador".

Exibição de vídeo e amostra:

As Vantagens Adicionais da Solução de Chanframento Secundário da BOCHU

A solução de chanframento secundário da BOCHU não é uma simples substituição dos processos tradicionais, mas uma atualização abrangente em utilização de material, ajuste de processo, capacidade de processamento, velocidade & precisão, custo e flexibilidade.

1. Mais Economia de Material

Desvantagem do Chanframento em Etapa Única: Ao chanfrar diretamente em uma chapa inteira, deve-se reservar espaço entre as peças para o caminho do corte do chanframento, resultando em desperdício significativo da chapa.

Melhoria com Chanframento Secundário: Primeiro, realiza-se um corte reto inicial para desbaste, permitindo que as peças sejam cortadas com borda comum ao máximo. Em seguida, realiza-se o acabamento do chanframento.

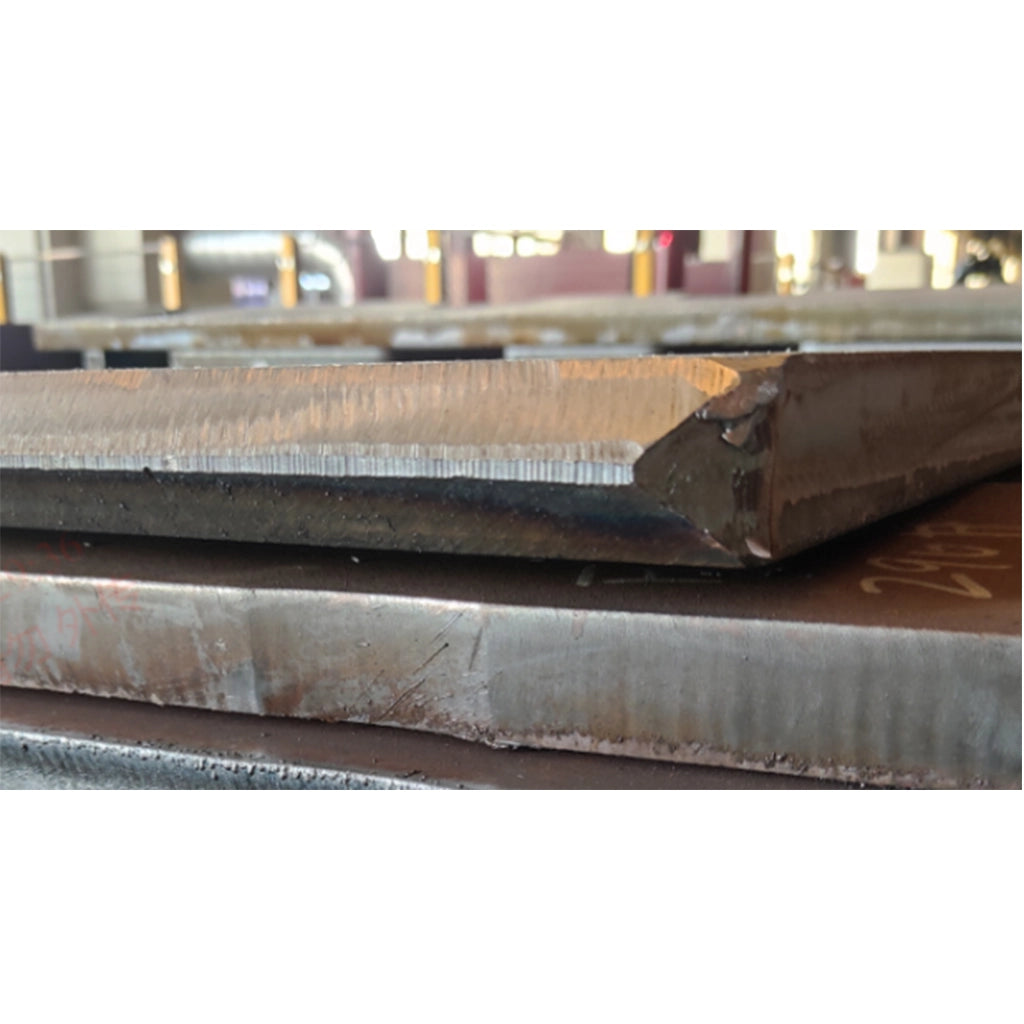

Descrição da imagem: Corte único e borda comum

Efeito Real: Comparado ao chanframento em etapa única, o chanframento secundário pode reduzir significativamente a área de desperdício, aumentando a utilização do material em 5%–10%, o que é particularmente significativo para produção de chapas grossas de grande formato.

2. Ajuste de Processo Mais Fácil

Exemplo de processamento de um chanframento tipo K em chapa de aço carbono de 30mm (ângulos de chanframento superior e inferior de 45°, alturas de 10mm, face raiz 10mm):

Chanframento em Etapa Única: A espessura real de corte do chanframento atinge 42,4mm, exigindo alta energia de corte; escória é escória dura, difícil de limpar.

Chanframento Secundário: Precisa cortar apenas uma espessura de 14,1mm, a exigência de energia de corte é reduzida em dois terços; escória é escória macia, mais fácil de manusear.

Diferença de Efeito: O chanframento secundário tem velocidade de corte mais rápida, zona afetada pelo calor menor, qualidade da superfície de corte significativamente melhorada e melhor consistência na soldagem subsequente.

3. Capacidade de Processamento Mais Forte

A capacidade de processamento do chanframento tradicional em etapa única é limitada pela potência do laser, enquanto o chanframento secundário supera esse gargalo otimizando a decomposição do processo:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Espessura Máxima de Corte (Corte Reto) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Espessura Máxima de Corte (Chanframento 45°) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Processamento de Chanframento Secundário |

12kw |

20kw |

30kw |

40kw |

||||

Avanço no Chanframento Secundário: Não mais limitado pelo limite de espessura do chanframento em etapa única, permite processamento de chanfradura superior em Y a 45° em aço carbono de 100mm com laser de 40kW, com face raiz consistente e superfície de corte plana, reduzindo significativamente a exigência de potência da máquina. Isso significa que as empresas podem completar o processamento de chanframento em chapas grossas sem buscar cegamente lasers de potência ultra alta, reduzindo os custos de investimento.

4. Melhoria Abrangente em Velocidade e Precisão

Velocidade de Posicionamento: Estações de trabalho robóticas tradicionais dependem de varredura em linha única ou ensino manual, o que é lento; a solução da BOCHU usa varredura a laser em linhas cruzadas, com velocidade de posicionamento de até 18m/min.

Precisão de Posicionamento: Métodos tradicionais carecem de compensação confiável, a precisão oscila; a solução da BOCHU pode controlar a precisão em ≤0,3mm.

Velocidade de Corte: O bisel secundário por chama/plasma é lento; o bisel secundário a laser tem velocidade cerca de duas vezes maior que a do plasma.

Precisão de Corte: O erro de chama/plasma é geralmente >2mm, enquanto a solução BOCHU pode controlá-lo dentro de ±1mm.

5. Vantagens de Custo e Flexibilidade

Custo Operacional: Chama/plasma depende do consumo de gás, levando a altos custos a longo prazo; o bisel secundário a laser não tem dependência de consumíveis, oferecendo significativa economia de energia e redução de custos.

Produção Flexível: A área de processamento pode ser ajustada de forma flexível, permitindo o processamento eficiente desde pequenas peças em múltiplas filas até grandes peças únicas.

Aproveitamento de Sobras: Combinado com o sistema Sky Eye e o scanner BCW400F-E, as peças podem ser posicionadas e processadas mesmo quando colocadas arbitrariamente, melhorando muito as taxas de recuperação de sobras.

Conclusão

Instalando Bisel Secundário, Sistema Sky Eye, e Scanner em uma máquina de corte a laser não é apenas uma atualização dos processos tradicionais; é um passo crucial para a manufatura rumo à produção inteligente e de precisão.

- O Bisel Secundário resolve o problema das "bordas cortadas que não atendem aos padrões".

- O Sistema Sky Eye garante "monitoramento em tempo real e correção de erros durante o processamento".

- O Scanner torna o "posicionamento de peças complexas e aproveitamento de sobras" simples e eficiente.

A combinação dos três constrói uma solução de ciclo fechado de processo completo cobrindo Posicionamento - Monitoramento - Otimização, ajudando as empresas a reduzir custos, melhorar a qualidade e manter uma posição de liderança na acirrada competição do mercado.

Perguntas Frequentes

Q1: O que é bisel secundário? Como ele difere do primeiro corte?

A1 O primeiro corte realiza principalmente a conformação básica da chapa, enquanto o bisel secundário é o acabamento fino da borda cortada. Ele pode corrigir defeitos gerados pelo primeiro corte (como escória, rebarbas, desvio de perpendicularidade) e usinar formas de bisel que atendam aos requisitos do processo de soldagem.

P2: Por que o bisel secundário é particularmente necessário para o processamento de chapas grossas?

A2 Quando a espessura da chapa é ≥10mm, a energia do laser tende a se atenuar durante a penetração, levando a cortes incompletos na parte inferior. Se depender apenas do aumento de potência no primeiro corte, facilmente causa deformação térmica. O bisel secundário pode realizar um corte dedicado de gougeamento traseiro focado na parte inferior, garantindo corte completo e precisão dimensional geral.

P3: Quais tipos de biséis o bisel secundário pode processar?

A3 O bisel secundário suporta vários tipos de bisel, incluindo V, U, Y e biséis duplos, tipicamente dentro de uma faixa de ângulo de 30°–60°. Esses biséis podem atender diretamente aos requisitos do processo de soldagem, evitando lixamento manual adicional.

P4: Como o bisel secundário ajuda na qualidade da solda?

A4 Ao usinar biséis padronizados, a folga da solda torna-se mais uniforme e a profundidade da solda mais estável, reduzindo assim riscos como falta de fusão e penetração incompleta. É adequado não apenas para soldagem manual, mas também combina perfeitamente com robôs de soldagem automatizados, melhorando significativamente a eficiência e a resistência da solda.

P5: O bisel secundário afeta a eficiência do processamento?

A5 Pelo contrário, o bisel secundário reduz retrabalho manual e lixamento, diminui a taxa de sucata (de cerca de 5% para abaixo de 1%). Combinado com o scanner e o sistema Sky Eye, pode aumentar a eficiência geral do processamento em 20%–30%, tornando-o muito adequado para produção flexível.

P6: Para quais indústrias o bisel secundário é adequado?

A6 Cenários típicos de aplicação incluem: processamento de peças soldadas para estruturas de aço, dutos, navios, etc.; fabricação de componentes de alta precisão para automóveis, aeroespacial, etc.; cenários de processamento de chapas grossas; reutilização de sobras e modos de produção flexíveis com alta variedade e baixo volume.

P7: Qual é a relação entre o bisel secundário, o "sistema Sky Eye" e o "scanner"?

A7 Os três são frequentemente usados juntos: o scanner é responsável pelo posicionamento preciso na fase inicial; o sistema Sky Eye é responsável pelo monitoramento em tempo real e correção de erros no meio do processo; o bisel secundário é responsável pela otimização de precisão na fase final. Eles formam um circuito fechado de processo completo, permitindo uma produção de corte de maior qualidade e mais eficiente.