Introduktion

Inom laserskärningens område upphör aldrig jakten på högre effektivitet, bättre kvalitet och lägre kostnad. Tidigare fokuserade vi på att öka laserstyrkan och skärhastigheten. Många företag upptäcker dock att även med de snabbaste skärmaskinerna plågas de fortfarande av envisa problem: svårigheter att utnyttja restmaterial, förlust av kontroll under skärprocessen och behovet av omfattande manuell slipning före svetsning.

Dessa problem kan inte lösas med en enda utrustning; de kräver en systematisk lösning som täcker hela processen från "förpositionering - övervakning under processen - efterbearbetning"Idag ska vi fördjupa oss i hur det intelligenta slinga-systemet, bestående av den sekundära fasningsenheten, BOCHUs "Sky Eye"-system och BCW400F-E konturskanner, inleder en effektivitetrevolution inom laserskärning.

Begränsningar med traditionella sekundära fasningslösningar

Innan laserbaserade sekundära fasningslösningar kom, förlitade sig industrin främst på följande metoder:

1. Halvautomatisk flamfasning (allmänt känd som "Lilla sköldpaddan")

Fördelar: Enkel struktur, låg kostnad, lätt att använda.

Nackdelar: Beroende av manuell märkning för positionering, dålig noggrannhet, låg hastighet, instabil skärkvalitet för bågar och hörn, helt beroende av operatörens erfarenhet.

2. Robotarbetsstation

Fördelar: Har en viss grad av automation och flexibel bearbetningskapacitet.

Nackdelar: Begränsat bearbetningsområde (ca 1,5m×1,5m) på grund av robotarmens räckvidd; baserat på flam- eller plasmaskärning, dålig skärprecision (>2 mm) och låg hastighet; banplanering för komplexa grafik har hög tröskel, och driftkostnaderna är höga med stark materialberoende.

Kärnproblemet är: Traditionella lösningar saknar effektiva positionerings- och deformtionskompensationsmekanismer. När avvikelse uppstår krävs manuell inblandning, vilket gör det svårt att garantera bearbetningskonsistens och effektivitet.

Den precisa möjliggöraren i tidigt skede genom skanner och Sky Eye

Innan den sekundära fasningen kan spela sin roll är förberedande arbete avgörande. Detta förlitar sig på två "förtrupper".

1. BCW400F-E Konturskanner: Från "Blindskärning" till "Synligt", Maximerar materialvärdet

Kärnfunktion: Det är en visionssensor baserad på linjelaserteknik, speciellt designad för skärsystem. Dess kärnuppdrag är att ersätta det mänskliga ögat och skjutmåttet, utför icke-kontakt hög-hastighets skanning av plåtar (särskilt oregelbundna rester) för att erhålla högprecisionsdata om kontur, hålpositioner, märken etc., med en noggrannhet upp till 0,005 mm.

Användningsvärde:

- Reståterfödelse: Inför oregelbundna rester är traditionell programmering hjälplös. Skannern kan snabbt erhålla deras digitala kontur, och mjukvaran utför intelligent nestning för att passa nya delar inom den. Därefter, sekundär fasningsfunktion kan exakt följa den bana som genereras av skanningen för att utföra högkvalitativ bearbetning på dessa återanvända delar, maximerar deras värde och sparar material till det yttersta.

- Precisionjustering: För arbetsstycken som kräver sekundär efterbearbetning (som fasning) baserat på befintliga hål eller märken kan skannern automatiskt identifiera referensfunktioner och kalibrera skärvägen, vilket säkerställer koaxialitet och mjuk övergång av fasningen med den ursprungliga strukturen, med fel kontrollerbara inom 0,02 mm.

2. Sky Eye-systemet (Intelligent Remnant Kit): Processens "första säkerhetsnät"

Kärnfunktion: Sky Eye är en högklassig visionslösning som integrerar industrikameror, optiska linser och intelligenta algoritmer. Den utför snabb skanning och grov positionering av delar formade genom rak skärning före sekundär bearbetning.

Användningsvärde: Innan sekundär fasning påbörjas bekräftas om detaljens position stämmer överens med den teoretiska programmeringen. Detta undviker allvarligt spill som att fasa fel kant eller öppna fasningen på fel plats på grund av plåtrörelse eller avvikelser från föregående process, och ger avgörande initial noggrannhet för den högvärdiga efterbearbetningsprocessen.

Konsten att precisionsbearbeta med sekundär fasning

1. Kärnan i sekundär fasning

Sekundär fasning är inte bara upprepad skärning, utan en självständig efterbearbetningsprocess. Den utför tredimensionell finbearbetning på kanten efter första snittet genom att exakt kontrollera skärhuvudets vinkel, effekt, hastighet och gastryck.

2. Tre kärnvärden

Värde Ett: Defektkorrigering, för att uppnå perfekta kanter

Tekniska detaljer: Det första snittet på tjocka plåtar producerar lätt slagg, grader och vinkelavvikelse (kon). Sekundär fasning använder en strategi med låg effekt, hög hastighet och flera pass för att "mikrogravera" kanten, vilket effektivt minskar kantens grovhet (Ra-värde) från >12,5μm till 1,6-3,2μm, samtidigt som konen korrigeras för att få en jämnt vertikal snittyta.

Användningsscenario: Uppfyller direkt de strikta kraven på kantkvalitet i precisionsmekaniska delar, hydrauliska ventilblock, högkvalitativa instrument etc., och eliminerar efterföljande processer som fräsning och slipning.

Värde Två: Den ultimata lösningen för svetsförbehandling

Tekniska detaljer: Kan programmera och bearbeta V-spår, U-spår, dubbla J-spår etc. i valfri vinkel enligt svetsprocessens krav, med vinkelavvikelse kontrollerbar inom ±0,5°, och rotans höjd kontrollerbar. Detta ger en extremt konsekvent gränsyta för svetsning.

Användningsscenario: Gäller för alla områden som kräver högkvalitativ svetsning, såsom byggmaskiner, tryckkärl och järnvägstransport. Snygga fasningar kan minska svetsglipor, förbättra genomträngningskonsistensen, eliminera dolda faror som bristande sammansmältning och ofullständig genomträngning, samt avsevärt förbättra strukturell styrka och säkerhetsprestanda.

Värde Tre: Att övervinna den "sista utmaningen" vid skärning av tjocka plåtar

Tekniska detaljer: För att hantera problemet där det första snittet på plåtar över 20 mm ibland inte skär igenom helt i botten ("ofullständigt snitt"), kan sekundär fasning utföra bakre urgröpande snitt med specialparametrar för att exakt ta bort bottenanslutningspunkterna, säkerställa fullständig separation och undvika plåtens termiska deformation orsakad av överdriven energitillförsel i ett steg.

Realtidsövervakning och sluten felkorrigering av Sky Eye-systemet

Osäkerhet under bearbetning är en annan stor fiende till kvalitet. Sky Eye-systemet fungerar som "väktare" i mellanfasen.

Realtids kvalitetsövervakning: Under sekundär fasningsprocessen övervakar Sky Eye-systemet kontinuerligt skärområdet. Det kan intelligent identifiera onormala situationer som "strålebrott", "munstyckesblockering" och "fokuseringslinsförorening", omedelbart stoppa maskinen och utfärda en varning för att förhindra batchskrot och skydda det dyra fasningsskärhuvudet.

Dynamisk felkompensation: Plåtar kan förskjutas under bearbetning på grund av "fixturlösning" eller "termisk deformation", vilket orsakar avvikelse mellan den faktiska banan och den teoretiska banan. Sky Eye-systemet kan jämföra de två i realtid, automatiskt beräkna avvikelsevärdet (X/Y/Z-axlar), mata tillbaka det till styrsystemet för att dynamiskt justera skärhuvudets position, uppnå realtids sluten loop-kompensation och säkerställa att den slutliga arbetsstyckets dimensionstolerans förblir stabil inom ±0,03 mm. Detta är avgörande för bearbetning av stora arbetsstycken flera meter långa.

Datainlagring och spårbarhet: Systemet kan automatiskt lagra skärbilder, parametrar (effekt, hastighet) och avvikelsedata för varje batch arbetsstycken, och bildar en "bearbetningsjournal". Om defekter upptäcks senare kan data granskas för att lokalisera problemet (t.ex. en batchavvikelse orsakad av plåtens termiska deformation), vilket underlättar processoptimering och uppfyller kraven på "fullständig processpårbarhet" inom branscher som flyg- och medicinteknik.

Den intelligenta produktionsslutningen: 1+1+1 > 3

Kombinationen av de tre staplar inte bara funktioner utan utgör en mycket intelligent produktionsslutning:

- Tidiga fasen (Scanner): "Skanning & positionering" – Löser problemet med "Var är materialet?", och tillhandahåller en exakt bearbetningsreferens för sekundär fasning samt maximerar materialutnyttjandet.

- Mellanfas (Sky Eye): "Övervakning & korrigering" – Löser problemet med "Är processen stabil?", säkerställer tillförlitligheten i sekundär fasningsprocessen och konsekvent kvalitet.

- Sen fas (sekundär fasning): "Precisionstillverkning" – Löser problemet med "Är kanten acceptabel?", och levererar slutligen högvärdiga, färdiga perfekta arbetsstycken.

Slutlig fördel: Detta system kan avsevärt minska skrotprocenten från 5 % till under 1 %, öka produktionskapaciteten per batch med 20–30 % och helt eliminera slipningsprocessen före svetsning, vilket uppnår verklig "obemannad" efterbearbetning.

Video och provvisning:

De tillagda fördelarna med BOCHUs sekundära fasningslösning

BOCHUs sekundära fasningslösning är inte en enkel ersättning för traditionella processer utan en omfattande uppgradering inom materialutnyttjande, processjustering, bearbetningskapacitet, hastighet & precision, kostnad och flexibilitet.

1. Mer materialbesparing

Nackdel med enkelstegsfasning: Vid fasning direkt på en hel plåt måste utrymme reserveras mellan delarna för fasningsskärvägen, vilket resulterar i betydande plåtspill.

Förbättring med sekundär fasning: Först utförs en rak initial utskärning, vilket tillåter att delar skärs med maximal gemensam kant. Därefter utförs fasningsfinishen.

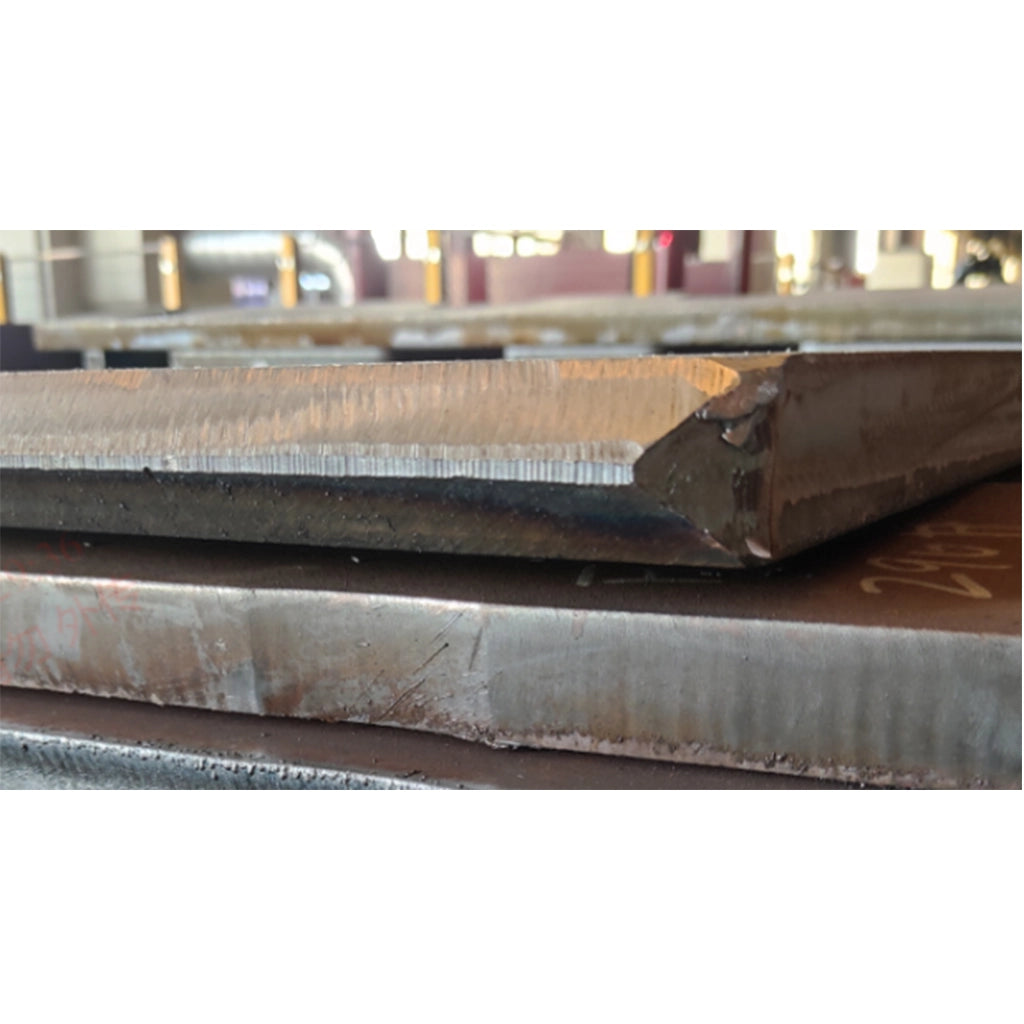

Bildbeskrivning: Engångsskärning och gemensam kant

Faktisk effekt: Jämfört med enkelstegsfasning kan sekundär fasning avsevärt minska spillområdet, vilket ökar materialutnyttjandet med 5 %–10 %, vilket är särskilt betydelsefullt för produktion av tjocka plåtar i stort format.

2. Enklare processjustering

Ta bearbetning av en K-typ fasning på 30 mm kolstålplåt som exempel (både övre och nedre fasningsvinklar är 45°, höjder är 10 mm, rotansikte 10 mm):

Enkelstegsfasning: Den faktiska fasningsskärningstjockleken når 42,4 mm, kräver hög skärenergi; slagg är hård slagg, svår att rengöra.

Sekundär fasning: Behöver endast skära en tjocklek på 14,1 mm, skärenergibehovet minskas med två tredjedelar; slagg är mjuk slagg, lättare att hantera.

Effektskillnad: Sekundär fasning har snabbare skärhastighet, mindre värmepåverkat område, avsevärt förbättrad snittytkvalitet och bättre efterföljande svetsningskonsistens.

3. Starkare bearbetningskapacitet

Den traditionella enkelstegsfasningens bearbetningskapacitet begränsas av lasereffekten, medan sekundär fasning bryter igenom denna flaskhals genom att optimera processuppdelningen:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Maximal skärningstjocklek (rakt snitt) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Maximal skärningstjocklek (45° fasning) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Sekundär fasbearbetning |

12kw |

20kw |

30kw |

40kw |

||||

Genombrott för sekundär fasning: Inte längre begränsad av tröskeln för enkelstegs fasningstjocklek, möjliggör 45° Y-överliggande fasning på 100 mm kolstål med en 40 kW laser, med konsekvent rotansikte och jämn snittyta, vilket avsevärt minskar maskinens effektbehov. Detta innebär att företag kan slutföra fasbearbetning av tjocka plåtar utan att blint jaga ultra-hög effektlaser, vilket minskar investeringskostnaderna.

4. Omfattande förbättring av hastighet och precision

Positioneringshastighet: Traditionella robotarbetsstationer förlitar sig på enkelradsskanning eller manuell inlärning, vilket är långsamt; BOCHUs lösning använder korslinjers laserskanning, med positioneringshastighet upp till 18 m/min.

Positioneringsnoggrannhet: Traditionella metoder saknar pålitlig kompensation, noggrannheten varierar; BOCHUs lösning kan kontrolleras till ≤0,3 mm.

Skärhastighet: Flam-/plasmasekundärfasning är långsam; lasersekundärfasning är ungefär dubbelt så snabb som plasma.

Skärprecision: Fel för flam-/plasmaskärning är generellt >2 mm, medan BOCHUs lösning kan kontrollera det inom ±1 mm.

5. Kostnads- och flexibilitetsfördelar

Driftskostnad: Flam-/plasmaskärning är beroende av gasförbrukning, vilket leder till höga långsiktiga kostnader; lasersekundärfasning har inget förbrukningsberoende, vilket ger betydande energibesparing och kostnadsreduktion.

Flexibel produktion: Bearbetningsområdet kan justeras flexibelt, vilket möjliggör effektiv bearbetning från små delar i flera rader till stora enskilda delar.

Utnyttjande av restmaterial: I kombination med Sky Eye-systemet och BCW400F-E-scannern kan delar positioneras och bearbetas även när de placeras godtyckligt, vilket kraftigt förbättrar återvinningsgraden av restmaterial.

Slutsats

Installation Sekundärfasning, Sky Eye System, och Skanner på en laserskärmaskin är inte bara en uppgradering av traditionella processer; det är ett avgörande steg för tillverkning mot intelligent och precisionsproduktion.

- Sekundärfasning löser problemet med "snittkanter som inte uppfyller standarder".

- Sky Eye-systemet säkerställer "övervakning i realtid och felkorrigering under bearbetning".

- Scannern gör "positionering av komplexa arbetsstycken och utnyttjande av restmaterial" enkelt och effektivt.

Kombinationen av de tre bygger en helprocesslösning med sluten krets som täcker Positionering - Övervakning - Optimering, vilket hjälper företag att minska kostnader, förbättra kvalitet och behålla en ledande position i den hårda marknadskonkurrensen.

Vanliga frågor

Q1: Vad är sekundärfasning? Hur skiljer den sig från det första snittet?

A1: Det första snittet uppnår främst grundformen på plåten, medan sekundärfasningen är den fina bearbetningen av snittkanten. Den kan korrigera defekter som uppstått vid det första snittet (såsom slagg, grader, avvikelse i vinkelräthet) och bearbeta fasformer som uppfyller svetsprocessens krav.

Q2: Varför är sekundärfasning särskilt nödvändig för tjockplåtsbearbetning?

A2: När plåttjockleken är ≥10 mm tenderar laserenergin att avta under genomträngningen, vilket leder till ofullständig skärning i botten. Om man bara förlitar sig på att öka effekten i första skäret orsakar det lätt termisk deformation. Sekundärfasning kan utföra en dedikerad bakgrovskärning riktad mot botten, vilket säkerställer fullständig genomskärning och övergripande dimensionsnoggrannhet.

Q3: Vilka typer av fasningar kan sekundärfasning bearbeta?

A3: Sekundärfasning stödjer olika fasningstyper, inklusive V-spår, U-spår, Y-spår och dubbelsidiga fasningar, vanligtvis inom ett vinkelintervall på 30°–60°. Dessa fasningar kan direkt uppfylla svetsprocessens krav och undviker extra manuell slipning.

Q4: Hur hjälper sekundärfasning svetskvaliteten?

A4: Genom att bearbeta standardiserade fasningar blir svetsmellanrummet mer enhetligt och svetsdjupet stabilare, vilket minskar risker som bristande sammansmältning och ofullständig genomträngning. Det passar inte bara för manuell svetsning utan matchar också perfekt automatiserade svetsrobotar, vilket avsevärt förbättrar svetseffektivitet och styrka.

Q5: Påverkar sekundärfasning bearbetningseffektiviteten?

A5: Tvärtom minskar sekundärfasning manuellt omarbete och slipning, sänker skrotprocenten (från cirka 5 % till under 1 %). Tillsammans med scannern och Sky Eye-systemet kan det öka den totala bearbetningseffektiviteten med 20 %–30 %, vilket gör det mycket lämpligt för flexibel produktion.

Q6: Vilka industrier passar sekundärfasning för?

A6: Typiska tillämpningsscenarier inkluderar: bearbetning av svetsade delar för stålkonstruktioner, rörledningar, fartyg etc.; högprecisionskomponenttillverkning för bilar, rymdindustri etc.; tjockplåtsbearbetning; återanvändning av restmaterial och flexibla produktionslägen med hög mix och låg volym.

Q7: Vad är sambandet mellan sekundärfasning, "Sky Eye-systemet" och "scannern"?

A7: De tre används ofta tillsammans: Scannern ansvarar för tidig precis positionering; Sky Eye-systemet ansvarar för realtidsövervakning och felkorrigering under processen; sekundärfasningen ansvarar för precisionsoptimering i slutskedet. De bildar en fullprocess sluten slinga, vilket möjliggör högre kvalitet och mer effektiv skärproduktion.