Introduction

Dans le domaine de la découpe laser, la quête d'une efficacité supérieure, d'une meilleure qualité et d'un coût réduit ne s'arrête jamais. Par le passé, nous nous sommes concentrés sur l'augmentation de la puissance laser et de la vitesse de découpe. Cependant, de nombreuses entreprises constatent que même avec les machines de découpe les plus rapides, elles sont toujours confrontées à des points douloureux persistants : difficulté à utiliser les matériaux restants, perte de contrôle pendant le processus de découpe, et besoin d'un meulage manuel intensif avant le soudage.

Ces problèmes ne peuvent pas être résolus par un seul équipement ; ils nécessitent une solution systématique couvrant l'ensemble du processus depuis "pré-positionnement - surveillance en cours de processus - finition post-traitementAujourd'hui, nous allons explorer comment le système intelligent en boucle fermée, composé du dispositif de biseau secondaire, du système "Sky Eye" de BOCHU, et du scanner de contour BCW400F-E, initie une révolution d'efficacité dans la découpe laser.

Limitations des Solutions Traditionnelles de Chanfreinage Secondaire

Avant l'avènement des solutions de chanfreinage secondaire au laser, l'industrie s'appuyait principalement sur les méthodes suivantes :

1. Chanfreinage à Flamme Semi-Automatique (Communément appelé "Petite Tortue")

Avantages : Structure simple, faible coût, facile à utiliser.

Inconvénients : Dépend du marquage manuel pour le positionnement, faible précision, vitesse lente, qualité de coupe instable pour les arcs et les coins, totalement dépendant de l'expérience de l'opérateur.

2. Poste de Travail Robotisé

Avantages : Possède un certain degré d'automatisation et une capacité de traitement flexible.

Inconvénients : Zone de traitement limitée (environ 1,5 m×1,5 m) en raison de l'envergure du bras robotique ; basé sur la flamme ou le plasma, la précision de coupe est faible (>2 mm) et la vitesse est lente ; la planification de trajectoire pour des graphiques complexes a un seuil élevé, et les coûts d'exploitation sont élevés avec une forte dépendance au matériau.

Le problème central est : Les solutions traditionnelles manquent de mécanismes efficaces de positionnement et de compensation de déformation. En cas de déviation, une intervention manuelle est nécessaire, rendant difficile la garantie de la cohérence et de l'efficacité du traitement.

L'Autonomisation Précise en Phase Initiale par le Scanner et l'Œil du Ciel

Avant que le chanfreinage secondaire puisse jouer son rôle, un travail préparatoire est crucial. Cela repose sur deux "avant-gardes".

1. Scanner de Contour BCW400F-E : Du "Découpage à l'Aveugle" au "Visible", Maximisant la Valeur du Matériau

Fonction Principale : C'est un capteur de vision basé sur la technologie laser linéaire, spécialement conçu pour les systèmes de découpe. Sa mission principale est de remplacer l'œil humain et les pieds à coulisse, effectuant un scan haute vitesse sans contact des plaques (en particulier des chutes irrégulières) pour obtenir des données de haute précision sur le contour, les positions des trous, les marques, etc., avec une précision allant jusqu'à 0,005 mm.

Valeur d'Application :

- Renaissance des Chutes : Face aux chutes irrégulières, la programmation traditionnelle est impuissante. Le scanner peut rapidement obtenir leur contour numérique, et le logiciel effectue un imbrication intelligent pour insérer de nouvelles pièces à l'intérieur. Par la suite, le la fonction de chanfreinage secondaire peut suivre précisément le chemin généré par le scan pour effectuer un traitement de haute qualité sur ces pièces réutilisées, maximisant leur valeur et économisant le matériau à l'extrême.

- Alignement Précis : Pour les pièces nécessitant une finition secondaire (comme le chanfreinage) basée sur des trous ou des marques existants, le scanner peut automatiquement identifier les caractéristiques de référence et calibrer le chemin de coupe, assurant le coaxialité et transition douce du chanfrein avec la structure d’origine, avec des erreurs contrôlables dans 0,02 mm.

2. Système Sky Eye (Kit intelligent de résidus) : Le « Premier filet de sécurité » du processus

Fonction principale : Sky Eye est une solution de vision haut de gamme intégrant caméras industrielles, lentilles optiques et algorithmes intelligents. Il effectue un balayage rapide et un positionnement grossier des pièces formées par découpe droite avant le traitement secondaire.

Valeur d’application : Avant le début du chanfreinage secondaire, il confirme si la position de la pièce correspond à la programmation théorique. Cela évite des gaspillages graves tels que chanfreiner le mauvais bord ou ouvrir le chanfrein au mauvais endroit en raison du déplacement de la plaque ou des écarts du processus précédent, fournissant une assurance cruciale de précision initiale pour le processus de finition à haute valeur.

L’art de l’usinage de précision avec le chanfrein secondaire

1. L’essence du chanfrein secondaire

Le chanfrein secondaire n’est pas simplement une coupe répétitive, mais un processus de finition indépendant. Il réalise un usinage fin tridimensionnel du bord après la première coupe en contrôlant précisément l’angle, la puissance, la vitesse et la pression de gaz de la tête de coupe.

2. Trois valeurs fondamentales

Valeur Un : Correction des défauts, pour des bords parfaits

Détails techniques : La première coupe sur des plaques épaisses produit facilement des scories, des bavures et une déviation de perpendicularité (conicité). Le chanfrein secondaire utilise une stratégie de faible puissance, haute vitesse et balayage multi-passe pour « micro-sculpter » le bord, réduisant efficacement la rugosité du bord (valeur Ra) de >12,5μm à 1,6-3,2μm, tout en corrigeant la conicité pour obtenir une surface de coupe uniformément verticale.

Scénario d'application : Répond directement aux exigences strictes de qualité des bords dans les pièces mécaniques de précision, les blocs de valves hydrauliques, les instruments haut de gamme, etc., éliminant les processus ultérieurs comme le fraisage et le meulage.

Valeur Deux : La solution ultime pour le prétraitement de soudage

Détails techniques : Peut programmer et usiner des rainures en V, en U, en double J, etc., à n’importe quel angle selon les exigences du procédé de soudage, avec une erreur d’angle contrôlable dans ±0,5°, et une hauteur de face racine contrôlable. Cela offre une interface extrêmement cohérente pour le soudage.

Scénario d'application : Applicable à tous les domaines nécessitant un soudage de haute qualité, tels que la construction de machines, les récipients sous pression et le transport ferroviaire. Des chanfreins nets peuvent réduire les jeux de soudure, améliorer la cohérence de la pénétration, éliminer fondamentalement les dangers cachés comme le manque de fusion et la pénétration incomplète, et améliorer significativement la résistance structurelle et la sécurité.

Valeur Trois : Surmonter le « Défi Final » de la découpe des plaques épaisses

Détails techniques : Pour résoudre le problème où la première coupe sur des plaques de plus de 20 mm pourrait ne pas couper complètement en bas (« coupe incomplète »), le chanfrein secondaire peut effectuer des coupes de gougeage arrière, en utilisant des paramètres spécialisés pour enlever précisément les points de connexion inférieurs, assurant une séparation complète et évitant la déformation thermique de la plaque causée par un apport d'énergie excessif en une seule étape.

Surveillance en temps réel et correction d'erreur en boucle fermée par le système Sky Eye

L'incertitude pendant le traitement est un autre ennemi majeur de la qualité. Le système Sky Eye joue le rôle de « gardien » à l'étape intermédiaire du processus.

Surveillance qualité en temps réel : Pendant le processus de chanfreinage secondaire, le système Sky Eye surveille en continu la zone de coupe. Il peut identifier intelligemment des situations anormales telles que « rupture de faisceau », « obstruction de buse » et « contamination de lentille de focalisation », arrêtant immédiatement la machine et déclenchant une alarme pour éviter le rebut en lot et protéger la coûteuse tête de coupe de chanfreinage.

Compensation dynamique des erreurs : Les plaques peuvent se déplacer pendant le traitement en raison du « desserrage de la fixation » ou de la « déformation thermique », ce qui provoque un écart entre le chemin réel et le chemin théorique. Le système Sky Eye peut comparer les deux en temps réel, calculer automatiquement la valeur de déviation (axes X/Y/Z), la renvoyer au système de contrôle pour ajuster dynamiquement la position de la tête de coupe, réalisant une compensation en boucle fermée en temps réel et garantissant que la tolérance dimensionnelle finale de la pièce reste stable dans une plage de ±0,03 mm. Ceci est crucial pour le traitement de grandes pièces de plusieurs mètres de long.

Stockage des données et traçabilité : Le système peut automatiquement stocker les images de découpe, les paramètres (puissance, vitesse) et les données de déviation pour chaque lot de pièces, formant un « enregistrement de traitement ». En cas de défauts ultérieurs, les données peuvent être consultées pour localiser le problème (par exemple, une déviation de lot due à une déformation thermique de la plaque), facilitant l'optimisation du processus et répondant aux exigences de « traçabilité complète du processus » dans des secteurs tels que l'aérospatiale et les dispositifs médicaux.

La boucle fermée de production intelligente : 1+1+1 > 3

La combinaison des trois ne se limite pas à une simple addition de fonctions, mais constitue une boucle fermée de production hautement intelligente :

- Phase initiale (Scanner) : « Scan & Positionnement » – Résout le problème « Où est le matériau ? », fournissant une référence d'usinage précise pour le chanfreinage secondaire et maximisant l'utilisation du matériau.

- Phase intermédiaire (Sky Eye) : « Surveillance & Correction » – Résout le problème « Le processus est-il stable ? », garantissant la fiabilité du processus de chanfreinage secondaire et une qualité constante.

- Phase finale (Chanfrein secondaire) : « Usinage de précision » – Résout le problème « Le bord est-il acceptable ? », produisant finalement des pièces parfaites prêtes à l'emploi et à haute valeur ajoutée.

Avantage final : Ce système peut réduire significativement le taux de rebut de 5 % à moins de 1 %, augmenter la capacité de production par lot unique de 20 % à 30 % et éliminer complètement le processus de meulage avant le soudage, réalisant ainsi une finition véritablement « sans opérateur ».

Affichage vidéo et échantillon:

Les avantages supplémentaires de la solution de chanfreinage secondaire de BOCHU

La solution de chanfreinage secondaire de BOCHU n'est pas un simple remplacement des processus traditionnels mais une amélioration complète dans utilisation du matériau, ajustement du processus, capacité de traitement, vitesse & précision, coût et flexibilité.

1. Plus d'économie de matériau

Inconvénient du chanfreinage en une seule étape : Lors du chanfreinage directement sur une plaque entière, il faut réserver de l'espace entre les pièces pour le chemin de coupe du chanfrein, ce qui entraîne un gaspillage important de la plaque.

Amélioration avec le chanfrein secondaire : D'abord, effectuer une découpe droite initiale, permettant aux pièces d'être découpées au maximum avec un bord commun. Ensuite, réaliser la finition du chanfrein.

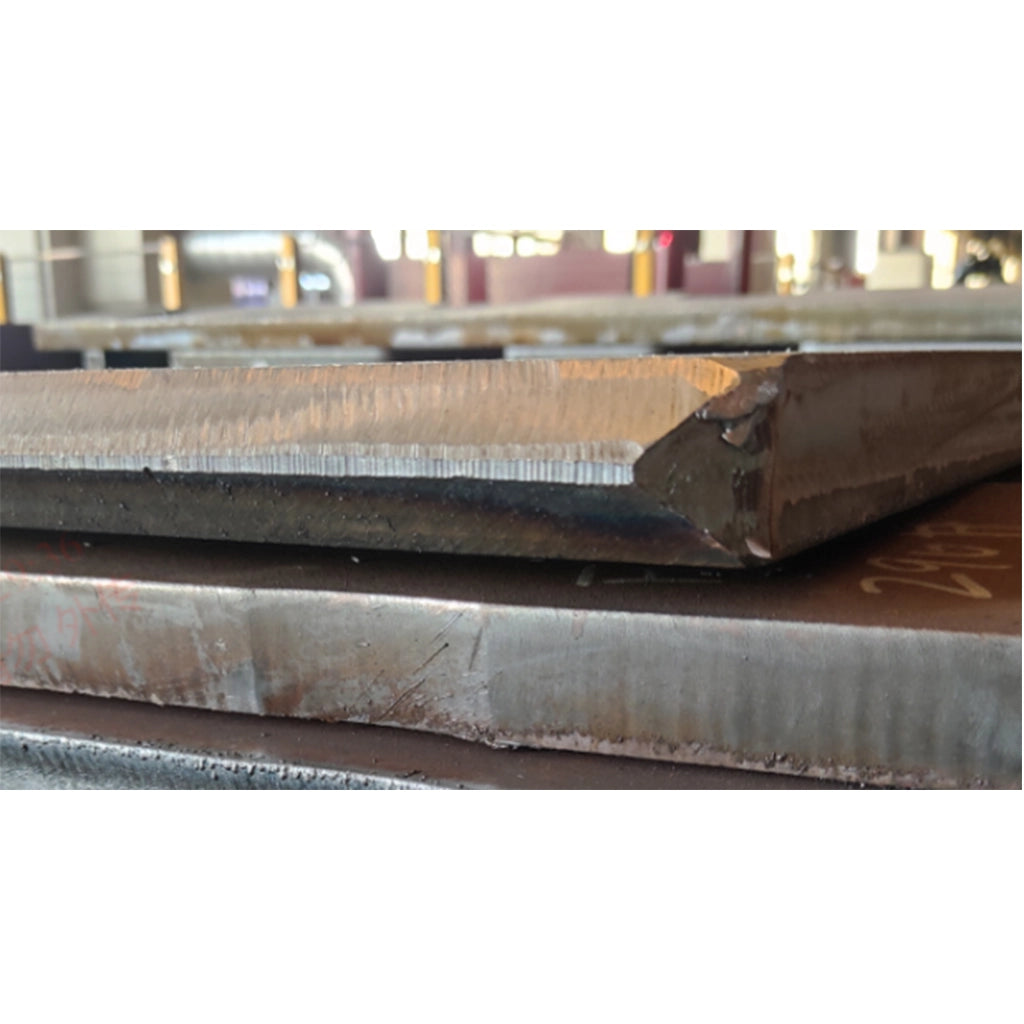

Description de l'image : Coupe unique et bord commun

Effet réel : Comparé au chanfreinage en une seule étape, le chanfreinage secondaire peut réduire significativement la zone de déchets, augmentant l'utilisation du matériau de 5 % à 10 %, ce qui est particulièrement important pour la production de plaques épaisses grand format.

2. Ajustement de processus plus facile

Prenons l'exemple du traitement d'un chanfrein de type K sur une plaque d'acier au carbone de 30 mm (les angles de chanfrein supérieurs et inférieurs sont tous deux de 45°, les hauteurs sont de 10 mm, face de racine 10 mm) :

Chanfreinage en une seule étape : L'épaisseur réelle de coupe du chanfrein atteint 42,4 mm, nécessitant une énergie de coupe élevée ; les bavures sont des scories dures, difficiles à nettoyer.

Chanfreinage secondaire : Nécessite seulement de couper une épaisseur de 14,1 mm, la demande en énergie de coupe est réduite des deux tiers ; les bavures sont des scories molles, plus faciles à gérer.

Différence d'effet : Le chanfreinage secondaire offre une vitesse de coupe plus rapide, une zone affectée par la chaleur plus petite, une qualité de surface de coupe nettement améliorée et une meilleure cohérence pour le soudage ultérieur.

3. Capacité de traitement renforcée

La capacité de traitement du chanfreinage traditionnel en une seule étape est limitée par la puissance du laser, tandis que le chanfreinage secondaire dépasse ce goulot d'étranglement en optimisant la décomposition du processus :

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Épaisseur maximale de coupe (coupe droite) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Épaisseur maximale de coupe (chanfrein à 45°) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Traitement de chanfrein secondaire |

12kw |

20kw |

30kw |

40kw |

||||

Percée dans le chanfreinage secondaire : n'est plus limité par le seuil d'épaisseur de chanfrein en une seule étape, permet un traitement de chanfrein supérieur en Y à 45° sur de l'acier au carbone de 100mm avec un laser de 40kW, avec une face racine constante et une surface de coupe plate, réduisant considérablement la puissance requise de la machine. Cela signifie que les entreprises peuvent réaliser le chanfreinage de plaques épaisses sans poursuivre aveuglément des lasers ultra-puissants, réduisant ainsi les coûts d'investissement.

4. Amélioration globale de la vitesse et de la précision

Vitesse de positionnement : les postes de travail robotiques traditionnels reposent sur un balayage en ligne unique ou un apprentissage manuel, ce qui est lent ; la solution BOCHU utilise un balayage laser en croix, avec une vitesse de positionnement allant jusqu'à 18m/min.

Précision de positionnement : les méthodes traditionnelles manquent de compensation fiable, la précision fluctue ; la précision de la solution BOCHU peut être contrôlée à ≤0,3mm.

Vitesse de coupe : le chanfreinage secondaire par flamme/plasma est lent ; la vitesse de chanfreinage secondaire au laser est environ deux fois plus rapide que celle du plasma.

Précision de coupe : l'erreur de flamme/plasma est généralement >2mm, tandis que la solution BOCHU peut la contrôler dans une marge de ±1mm.

5. Avantages en termes de coûts et de flexibilité

Coût d'exploitation : Le flamme/plasma dépend de la consommation de gaz, entraînant des coûts élevés à long terme ; le chanfreinage secondaire laser ne dépend d'aucun consommable, offrant des économies d'énergie et une réduction significative des coûts.

Production flexible : La zone de traitement peut être ajustée de manière flexible, permettant un usinage efficace des petites pièces en plusieurs rangées aux grandes pièces uniques.

Utilisation des chutes : Associé au système Sky Eye et au scanner BCW400F-E, les pièces peuvent être positionnées et usinées même lorsqu'elles sont placées de manière arbitraire, améliorant considérablement les taux de récupération des chutes.

Conclusion

Installation Chanfrein secondaire, Système Sky Eye, et Scanner sur une machine de découpe laser n'est pas seulement une amélioration des procédés traditionnels ; c'est une étape cruciale pour une fabrication vers une production intelligente et de précision.

- Le chanfrein secondaire résout le problème des « bords coupés ne respectant pas les normes ».

- Le système Sky Eye assure la « surveillance en temps réel et la correction des erreurs pendant le traitement ».

- Le Scanner rend le « positionnement des pièces complexes et l'utilisation des chutes » simple et efficace.

La combinaison des trois construit une solution en boucle fermée couvrant l'ensemble du processus Positionnement - Surveillance - Optimisation, aidant les entreprises à réduire les coûts, améliorer la qualité et maintenir une position de leader dans la concurrence féroce du marché.

FAQ

Q1 : Qu'est-ce que le chanfrein secondaire ? En quoi diffère-t-il de la première coupe ?

A1 : La première coupe réalise principalement la mise en forme de base de la plaque, tandis que le chanfrein secondaire est l'usinage fin du bord coupé. Il peut corriger les défauts générés par la première coupe (tels que les bavures, les ébavures, la déviation de perpendicularité) et usiner des formes de chanfrein répondant aux exigences du procédé de soudage.

Q2 : Pourquoi le chanfrein secondaire est-il particulièrement nécessaire pour le traitement des plaques épaisses ?

A2 : Lorsque l'épaisseur de la plaque est ≥10 mm, l'énergie laser tend à s'atténuer lors de la pénétration, ce qui entraîne une découpe incomplète au fond. Si l'on se contente d'augmenter la puissance lors de la première coupe, cela provoque facilement une déformation thermique. Le chanfrein secondaire peut effectuer une découpe dédiée de gougeage arrière ciblant le fond, garantissant une coupe complète et une précision dimensionnelle globale.

Q3 : Quels types de chanfreins le chanfrein secondaire peut-il traiter ?

A3 : Le chanfrein secondaire prend en charge divers types de chanfreins, y compris en V, en U, en Y et les chanfreins doubles, généralement dans une plage d'angle de 30° à 60°. Ces chanfreins peuvent répondre directement aux exigences du processus de soudage, évitant ainsi un meulage manuel supplémentaire.

Q4 : Comment le chanfrein secondaire améliore-t-il la qualité de la soudure ?

A4 : En usinant des chanfreins standardisés, l'écart de soudure devient plus uniforme et la profondeur de soudure plus stable, réduisant ainsi les risques tels que le manque de fusion et la pénétration incomplète. Il convient non seulement au soudage manuel, mais correspond également parfaitement aux robots de soudage automatisés, améliorant significativement l'efficacité et la résistance de la soudure.

Q5 : Le chanfrein secondaire affecte-t-il l'efficacité du traitement ?

A5 : Au contraire, le chanfrein secondaire réduit la retouche manuelle et le meulage, diminue le taux de rebut (d'environ 5 % à moins de 1 %). Combiné avec le scanner et le système Sky Eye, il peut augmenter l'efficacité globale du traitement de 20 % à 30 %, ce qui le rend très adapté à la production flexible.

Q6 : Pour quels secteurs le chanfrein secondaire est-il adapté ?

A6 : Les scénarios d'application typiques incluent : le traitement de pièces soudées pour structures en acier, pipelines, navires, etc. ; la fabrication de composants de haute précision pour l'automobile, l'aérospatiale, etc. ; les scénarios de traitement de plaques épaisses ; la réutilisation des restes et les modes de production flexibles avec une grande variété et un faible volume.

Q7 : Quelle est la relation entre le chanfrein secondaire, le « système Sky Eye » et le « scanner » ?

A7 : Les trois sont souvent utilisés ensemble : le scanner est responsable du positionnement précis en phase initiale ; le système Sky Eye est responsable de la surveillance en temps réel et de la correction des erreurs en cours de processus ; le chanfrein secondaire est responsable de l'optimisation de précision en phase finale. Ils forment un boucle fermée de processus complet, permettant une production de découpe de meilleure qualité et plus efficace.