Introducere

În domeniul tăierii cu laser, urmărirea unei eficiențe mai mari, a unei calități mai bune și a unui cost mai scăzut nu se oprește niciodată. În trecut, ne-am concentrat pe creșterea puterii laserului și a vitezei de tăiere. Cu toate acestea, multe companii constată că, chiar și cu cele mai rapide mașini de tăiat, sunt încă afectate de puncte dureroase persistente: dificultatea utilizării materialelor rămase, pierderea controlului în timpul procesului de tăiere și necesitatea unei șlefuiri manuale extinse înainte de sudură.

Aceste probleme nu pot fi rezolvate de un singur echipament; ele necesită o soluție sistematică care să acopere întregul proces de la "pre-poziționare - monitorizare în proces - finisare post-procesare". Astăzi, vom explora cum sistemul inteligent în buclă închisă, compus din dispozitivul de fazare secundară, sistemul „Sky Eye” de la BOCHU și scannerul de contur BCW400F-E, inițiază o revoluție a eficienței în tăierea cu laser.

Limitările Soluțiilor Tradiționale de Fazare Secundară

Înainte de apariția soluțiilor laser pentru fazarea secundară, industria se baza în principal pe următoarele metode:

1. Fazare Semi-Automată cu Flacără (Cunoscută ca „Țestoasa Mică”)

Avantaje: Structură simplă, cost redus, ușor de utilizat.

Dezavantaje: Se bazează pe marcarea manuală pentru poziționare, precizie slabă, viteză lentă, calitate instabilă a tăierii pentru arcuri și colțuri, complet dependentă de experiența operatorului.

2. Stație de Lucru Robotică

Avantaje: Dispune de un anumit grad de automatizare și capacitate flexibilă de prelucrare.

Dezavantaje: Zonă limitată de prelucrare (aprox. 1,5m×1,5m) din cauza deschiderii brațului robotului; bazat pe flacără sau plasmă, precizia tăierii este slabă (>2mm) și viteza este lentă; planificarea traseului pentru grafice complexe are un prag ridicat, iar costurile de operare sunt mari cu o dependență puternică de material.

Problema de bază este: Soluțiile tradiționale nu dispun de mecanisme eficiente de poziționare și compensare a deformărilor. Când apare abaterea, intervenția manuală este necesară, ceea ce face dificilă garantarea consistenței și eficienței prelucrării.

Împuternicirea Preciză în Etapa Timpurie prin Scanner și Sky Eye

Înainte ca fazarea secundară să-și poată juca rolul, munca pregătitoare este crucială. Aceasta se bazează pe doi „vârfuri de lance”.

1. Scanner Contur BCW400F-E: De la „Tăiere Orbitoare” la „Vizibilă”, Maximizând Valoarea Materialului

Funcția de Bază: Este un senzor vizual bazat pe tehnologia laser liniar, proiectat special pentru sistemele de tăiere. Misiunea sa principală este să înlocuiește ochiul uman și șublerul, efectuând scanare non-contact de mare viteză a plăcilor (în special resturi neregulate) pentru a obține date de înaltă precizie despre contur, pozițiile găurilor, marcaje etc., cu o acuratețe de până la 0,005mm.

Valoarea Aplicației:

- Renascerea Resturilor: În fața resturilor neregulate, programarea tradițională este neputincioasă. Scannerul poate obține rapid conturul lor digital, iar software-ul efectuează cuibărire inteligentă pentru a încadra piese noi în interiorul acestuia. Ulterior, funcția secundară de fazare poate urma cu precizie traseul generat de scanare pentru a efectua prelucrări de înaltă calitate pe aceste piese reutilizate, maximizând valoarea lor și economisind materialul la extrem.

- Aliniere Precisa: Pentru piesele care necesită finisare secundară (precum bevelarea) bazată pe găuri sau marcaje existente, scannerul poate identifica automat caracteristicile de referință și calibra traseul de tăiere, asigurând coaxialitate și tranziție lină al bevelului cu structura originală, cu erori controlabile în limite de 0,02mm.

2. Sistemul Sky Eye (Kit Inteligent pentru Resturi): „Prima Plasă de Siguranță” a Procesului

Funcția Esențială: Sky Eye este o soluție vizuală de înaltă performanță care integrează camere industriale, lentile optice și algoritmi inteligenți. Efectuează scanare rapidă și poziționare aproximativă a pieselor formate prin tăiere dreaptă înainte de prelucrarea secundară.

Valoarea Aplicării: Înainte de începerea bevelului secundar, se confirmă dacă poziția piesei corespunde programării teoretice. Aceasta evită risipa serioasă, cum ar fi bevelarea marginii greșite sau deschiderea bevelului în poziția greșită din cauza deplasării plăcii sau a deviațiilor din procesul anterior, oferind o asigurare crucială a preciziei inițiale pentru procesul de finisare de mare valoare.

Arta Prelucrării de Precizie cu Bevel Secundar

1. Esența Bevelului Secundar

Bevelul secundar nu este pur și simplu o tăiere repetitivă, ci un proces independent de finisare. Efectuează prelucrare tridimensională fină pe margine după prima tăiere prin control precis al unghiului, puterii, vitezei și presiunii gazului la capul de tăiere.

2. Trei Valori Esențiale

Valoarea Unu: Corectarea Defectelor, Obținerea Marginilor Perfecte

Detalii Tehnice: Prima tăiere pe plăci groase produce ușor zgură, bavuri și deviații de perpendicularitate (conicitate). Bevelul secundar utilizează o strategie de putere redusă, viteză mare și scanare multi-pasă pentru a „micro-sculpta” marginea, reducând eficient rugozitatea marginii (valoarea Ra) de la >12,5μm la 1,6-3,2μm, corectând în același timp conicitatea pentru a obține o suprafață de tăiere uniform verticală.

Scenariu de Aplicare: Răspunde direct cerințelor stricte privind calitatea marginii în piese mecanice de precizie, blocuri de valve hidraulice, instrumente de înaltă performanță etc., eliminând procesele ulterioare precum frezarea și rectificarea.

Valoarea Doi: Soluția Ultimă pentru Pretretamentul Sudurii

Detalii Tehnice: Poate programa și prelucra caneluri în V, U, duble J etc., la orice unghi conform cerințelor procesului de sudură, cu o eroare de unghi controlabilă în ±0,5°, și înălțimea feței rădăcinii controlabilă. Aceasta oferă o interfață extrem de consistentă pentru sudură.

Scenariu de Aplicare: Aplicabil în toate domeniile care necesită sudură de înaltă calitate, cum ar fi utilajele de construcții, vasele sub presiune și transportul feroviar. Beveluri curate pot reduce spațiile de sudură, îmbunătăți consistența penetrației, elimina fundamental pericolele ascunse precum lipsa de fuziune și penetrarea incompletă și pot crește semnificativ rezistența structurală și performanța de siguranță.

Valoarea Trei: Depășirea „Provocării Finale” a Tăierii Plăcilor Groase

Detalii tehnice: Abordând problema în care prima tăiere pe plăci de peste 20mm poate să nu taie complet la bază („tăiere incompletă”), bevelul secundar poate efectua tăieturi de decupare inversă, folosind parametri specializați pentru a îndepărta precis punctele de legătură de la bază, asigurând separarea completă și evitând deformarea termică a plăcii cauzată de aportul excesiv de energie într-un singur pas.

Monitorizare în timp real și corecție a erorilor în buclă închisă de către sistemul Sky Eye

Incertitudinea în timpul prelucrării este un alt mare dușman al calității. Sistemul Sky Eye joacă rolul de „gardian” în etapa de mijloc a procesului.

Monitorizare calitate în timp real: În timpul procesului de bevelare secundară, sistemul Sky Eye monitorizează continuu zona de tăiere. Poate identifica inteligent situații anormale precum „ruperea fasciculului”, „înfundarea duzei” și „contaminarea lentilei de focalizare”, oprind imediat mașina și emițând o alarmă pentru a preveni rebutul în lot și a proteja capul de tăiere bevel costisitor.

Compensare Dinamică a Erorii: Plăcile se pot deplasa în timpul procesării din cauza „slăbirii dispozitivului de fixare” sau „deformării termice”, cauzând o abatere între traiectoria reală și cea teoretică. Sistemul Sky Eye poate compara cele două în timp real, calculând automat valoarea abaterii (axe X/Y/Z), retransmițând-o către sistemul de control pentru a ajusta dinamic poziția capului de tăiere, realizând o compensare în buclă închisă în timp real și asigurând că toleranța dimensională finală a piesei rămâne stabilă în limitele ±0,03mm. Acest lucru este esențial pentru prelucrarea pieselor mari, de câțiva metri lungime.

Stocarea datelor și trasabilitatea: Sistemul poate stoca automat imagini de tăiere, parametri (putere, viteză) și date de abatere pentru fiecare lot de piese, formând un „istoric de procesare”. Dacă ulterior se descoperă defecte, datele pot fi revizuite pentru a localiza problema (de exemplu, o abatere a lotului cauzată de deformarea termică a plăcii), facilitând optimizarea procesului și îndeplinind cerințele de „trasabilitate completă a procesului” din industrii precum aerospațială și dispozitive medicale.

Ciclul închis inteligent de producție: 1+1+1 > 3

Combinarea celor trei nu doar adună funcții, ci constituie un ciclu închis de producție extrem de inteligent:

- Etapa timpurie (Scanner): „Scanare & Poziționare” – Rezolvă problema „Unde este materialul?”, oferind un reper de prelucrare precis pentru bevelarea secundară și maximizând utilizarea materialului.

- Etapa medie (Sky Eye): „Monitorizare & Corecție” – Rezolvă problema „Este procesul stabil?”, asigurând fiabilitatea procesului de bevelare secundară și calitatea constantă.

- Etapa târzie (Bevel secundar): „Prelucrare de precizie” – Rezolvă problema „Este marginea acceptabilă?”, livrând în final piese perfecte, gata de utilizare, cu valoare ridicată.

Beneficiu final: Acest sistem poate reduce semnificativ rata de rebut de la 5% la sub 1%, crește capacitatea de producție pe lot unic cu 20%-30% și elimină complet procesul de rectificare înainte de sudură, realizând adevărata finisare „fără operator”.

Video și afișare probă:

Avantajele suplimentare ale soluției de fazare secundară BOCHU

Soluția de fazare secundară BOCHU nu este o simplă înlocuire a proceselor tradiționale, ci un upgrade cuprinzător în utilizarea materialului, ajustarea procesului, capacitatea de procesare, viteză & precizie, cost și flexibilitate.

1. Economie mai mare de material

Dezavantajul fazării într-un singur pas: Când se face fazarea direct pe o tablă completă, trebuie rezervat spațiu între piese pentru calea de tăiere a fazei, rezultând o risipă semnificativă de tablă.

Îmbunătățirea cu fazarea secundară: Mai întâi, se realizează o decupare inițială dreaptă, permițând părților să fie tăiate cu margine comună maximă. Apoi, se realizează finisarea fazei.

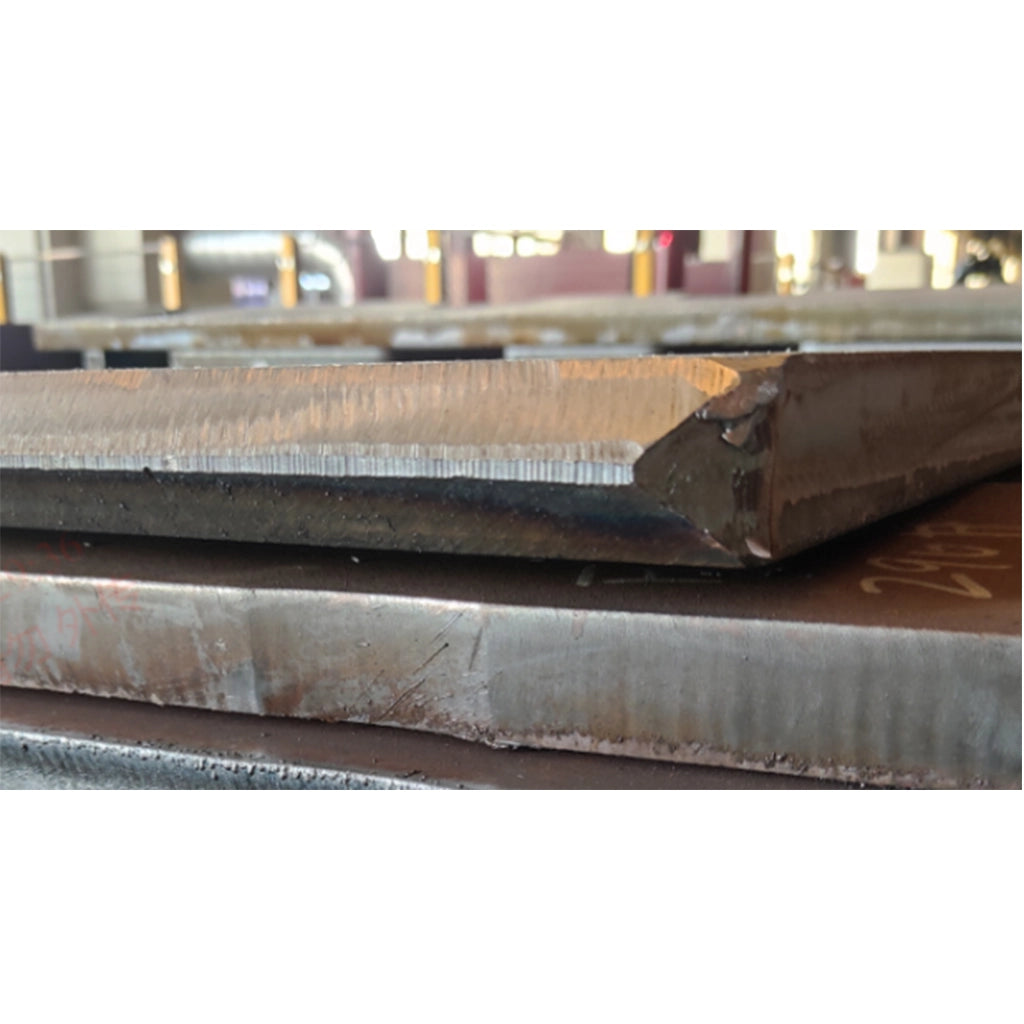

Descriere imagine: Tăiere o singură dată și margine comună

Efect real: Comparativ cu fazarea într-un singur pas, fazarea secundară poate reduce semnificativ zona de deșeuri, crescând utilizarea materialului cu 5%–10%, ceea ce este deosebit de important pentru producția de plăci groase de format mare.

2. Ajustare mai ușoară a procesului

Luați ca exemplu procesarea unei faze de tip K pe o tablă de oțel carbon de 30 mm (ambele unghiuri de fază superioară și inferioară sunt de 45°, înălțimile sunt de 10 mm, fața rădăcinii 10 mm):

Fazarea într-un singur pas: Grosimea efectivă de tăiere a fazei ajunge la 42,4 mm, necesitând o energie de tăiere ridicată; zgura este zgură tare, dificil de curățat.

Fazarea secundară: Necesită doar tăierea unei grosimi de 14,1 mm, cerința de energie de tăiere este redusă cu două treimi; zgura este zgură moale, mai ușor de gestionat.

Diferența de efect: Fazarea secundară are o viteză de tăiere mai mare, o zonă afectată termic mai mică, o calitate a suprafeței tăiate semnificativ îmbunătățită și o consistență mai bună la sudarea ulterioară.

3. Capacitate de procesare mai puternică

Capacitatea de procesare a fazării tradiționale într-un singur pas este limitată de puterea laserului, în timp ce fazarea secundară depășește acest blocaj prin optimizarea decompoziției procesului:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Grosime maximă de tăiere (tăiere dreaptă) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Grosimea maximă de tăiere (fazare 45°) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Prelucrare fază secundară |

12kw |

20kw |

30kw |

40kw |

||||

Inovație în fazarea secundară: Nu mai este limitată de pragul grosimii fazei într-un singur pas, permite prelucrarea fazei superioare Y la 45° pe oțel carbon de 100mm cu un laser de 40kW, cu fața rădăcinii și suprafața tăiată plată constante, reducând semnificativ cerința de putere a mașinii. Aceasta înseamnă că firmele pot finaliza prelucrarea fazelor pe plăci groase fără a urmări orb puteri ultra-mari ale laserului, reducând costurile de investiție.

4. Îmbunătățire cuprinzătoare a vitezei și preciziei

Viteza de poziționare: Stațiile de lucru robotizate tradiționale se bazează pe scanare cu linie unică sau învățare manuală, ceea ce este lent; soluția BOCHU folosește scanare laser cu linie încrucișată, cu o viteză de poziționare de până la 18m/min.

Precizia poziționării: Metodele tradiționale nu au o compensare fiabilă, precizia fluctuează; precizia soluției BOCHU poate fi controlată la ≤0,3mm.

Viteza de tăiere: Bevelarea secundară cu flacără/plasmă este lentă; viteza bevelării secundare cu laser este de aproximativ două ori mai mare decât cea a plasmei.

Precizia tăierii: Eroarea flăcării/plasmei este în general >2mm, în timp ce soluția BOCHU o poate controla în limitele ±1mm.

5. Avantaje de cost și flexibilitate

Costuri de operare: Flacăra/plasma se bazează pe consumul de gaz, ceea ce duce la costuri ridicate pe termen lung; bevelarea secundară cu laser nu depinde de consumabile, oferind economii semnificative de energie și reducere a costurilor.

Producție flexibilă: Zona de prelucrare poate fi ajustată flexibil, permițând prelucrarea eficientă de la piese mici în mai multe rânduri până la piese mari unice.

Utilizarea resturilor: Combinat cu sistemul Sky Eye și scannerul BCW400F-E, piesele pot fi poziționate și prelucrate chiar și atunci când sunt plasate arbitrar, îmbunătățind semnificativ ratele de recuperare a resturilor.

Concluzie

Instalare Bevel secundar, Sistem Sky Eye, și Scaner pe o mașină de tăiat cu laser nu este doar un upgrade al proceselor tradiționale; este un pas crucial pentru fabricarea orientată spre producția inteligentă și de precizie.

- Bevelul secundar rezolvă problema „marginilor tăiate care nu respectă standardele”.

- Sistemul Sky Eye asigură „monitorizarea în timp real și corectarea erorilor în timpul prelucrării”.

- Scannerul face „poziționarea pieselor complexe și utilizarea resturilor” simplă și eficientă.

Combinarea celor trei construiește o soluție închisă pe întregul proces care acoperă Poziționare - Monitorizare - Optimizare, ajutând companiile să reducă costurile, să îmbunătățească calitatea și să mențină o poziție de lider în competiția acerbă de pe piață.

Întrebări frecvente

Q1: Ce este bevelul secundar? Cum diferă de prima tăiere?

A1: Prima tăiere realizează în principal modelarea de bază a plăcii, în timp ce bevelul secundar este prelucrarea fină a marginii tăiate. Poate corecta defectele generate de prima tăiere (cum ar fi zgura, bavurile, abaterea de perpendicularitate) și poate prelucra formele bevel care îndeplinesc cerințele procesului de sudare.

Întrebarea 2: De ce este bevelul secundar deosebit de necesar pentru prelucrarea plăcilor groase?

A2: Când grosimea plăcii este ≥10mm, energia laserului tinde să se atenueze în timpul penetrării, ducând la tăiere incompletă la bază. Dacă se bazează doar pe creșterea puterii în prima tăiere, se pot produce deformări termice. Bevelul secundar poate efectua o tăiere dedicată de back gouging vizând baza, asigurând tăierea completă și precizia dimensională generală.

Întrebarea 3: Ce tipuri de beveluri poate prelucra bevelul secundar?

A3: Bevelul secundar suportă diverse tipuri de beveluri, inclusiv V-groove, U-groove, Y-groove și beveluri cu două fețe, de obicei într-un interval de unghi de 30°–60°. Aceste beveluri pot satisface direct cerințele procesului de sudură, evitând șlefuirea manuală suplimentară.

Întrebarea 4: Cum ajută bevelul secundar calitatea sudurii?

A4: Prin prelucrarea bevelurilor standardizate, spațiul de sudură devine mai uniform, iar adâncimea sudurii mai stabilă, reducând astfel riscurile precum lipsa de fuziune și penetrarea incompletă. Este potrivit nu doar pentru sudura manuală, ci se potrivește perfect și roboților de sudură automată, îmbunătățind semnificativ eficiența și rezistența sudurii.

Întrebarea 5: Afectează bevelul secundar eficiența procesării?

A5: Dimpotrivă, bevelul secundar reduce recondiționarea manuală și șlefuirea, scade rata de rebut (de la aproximativ 5% la sub 1%). Combinat cu scannerul și sistemul Sky Eye, poate crește eficiența generală a procesării cu 20%–30%, făcându-l foarte potrivit pentru producția flexibilă.

Întrebarea 6: Pentru ce industrii este potrivit bevelul secundar?

A6: Scenariile tipice de aplicare includ: prelucrarea pieselor sudate pentru structuri din oțel, conducte, nave etc.; fabricarea componentelor de înaltă precizie pentru automobile, aerospațial etc.; scenarii de prelucrare a plăcilor groase; reutilizarea resturilor și moduri de producție flexibile cu mix ridicat și volum redus.

Întrebarea 7: Care este relația dintre bevelul secundar, sistemul „Sky Eye” și „scanner”?

A7: Cele trei sunt adesea folosite împreună: Scannerul este responsabil pentru poziționarea precisă în stadiul incipient; sistemul Sky Eye este responsabil pentru monitorizarea în timp real și corectarea erorilor în procesul mediu; bevelul secundar este responsabil pentru optimizarea precisă în stadiul final. Ele formează un buclă închisă de proces complet, permițând o producție de tăiere de calitate superioară și mai eficientă.