Inleiding

Op het gebied van lasersnijden stopt de zoektocht naar hogere efficiëntie, betere kwaliteit en lagere kosten nooit. In het verleden richtten we ons op het verhogen van het laservermogen en de snijsnelheid. Veel bedrijven merken echter dat zelfs met de snelste snijmachines ze nog steeds worden geplaagd door hardnekkige pijnpunten: moeilijkheden bij het benutten van restmaterialen, verlies van controle tijdens het snijproces en de noodzaak van uitgebreid handmatig slijpen vóór het lassen.

Deze problemen kunnen niet worden opgelost met één enkel apparaat; ze vereisen een systematische oplossing die het hele proces omvat vanaf "voorpositionering - monitoring tijdens het proces - afwerking achteraf"Vandaag duiken we in hoe het intelligente gesloten-lus systeem, bestaande uit het secundaire afschuiningsapparaat, BOCHU's "Sky Eye" systeem en de BCW400F-E contourscanner, een efficiëntie revolutie in lasersnijden initieert.

Beperkingen van Traditionele Secundaire Afschuining Oplossingen

Voor de komst van laser secundaire afschuining oplossingen vertrouwde de industrie voornamelijk op de volgende methoden:

1. Semi-automatische Vlamafschuining (Algemeen bekend als "Kleine Schildpad")

Voordelen: Eenvoudige structuur, lage kosten, gemakkelijk te gebruiken.

Nadelen: Afhankelijk van handmatige markering voor positionering, slechte nauwkeurigheid, lage snelheid, onstabiele snijkwaliteit voor bogen en hoeken, volledig afhankelijk van de ervaring van de operator.

2. Robotwerkstation

Voordelen: Beschikt over een zekere mate van automatisering en flexibele bewerkingsmogelijkheden.

Nadelen: Beperkt bewerkingsgebied (ongeveer 1,5m×1,5m) door reikwijdte van robotarm; gebaseerd op vlam of plasma, slechte snijnauwkeurigheid (>2mm) en lage snelheid; padplanning voor complexe grafieken heeft een hoge drempel, en de operationele kosten zijn hoog met sterke materiaalkoppeling.

Het kernprobleem is: Traditionele oplossingen missen effectieve positionerings- en vervormingscompensatiemechanismen. Wanneer afwijking optreedt, is handmatige tussenkomst noodzakelijk, wat het moeilijk maakt om consistentie en efficiëntie in de bewerking te garanderen.

De Nauwkeurige Versterking in de Vroege Fase door Scanner en Sky Eye

Voordat de secundaire afschuining zijn rol kan spelen, is voorbereidende arbeid cruciaal. Dit berust op twee "voorhoedes".

1. BCW400F-E Contourscanner: Van "Blind Snijden" naar "Zichtbaar", Maximaliseren van Materiaalwaarde

Kernfunctie: Het is een visionsensor gebaseerd op lijnlasertechnologie, speciaal ontworpen voor snijsystemen. De kernmissie is om vervangt het menselijk oog en schuifmaten, voert contactloze hogesnelheidsscanning uit van platen (vooral onregelmatige resten) om hoogprecisiegegevens te verkrijgen over contour, gatposities, markeringen, enz., met een nauwkeurigheid tot 0,005 mm.

Toepassingswaarde:

- Restant Wedergeboorte: Geconfronteerd met onregelmatige resten is traditionele programmering machteloos. De scanner kan snel hun digitale contour verkrijgen, en de software voert intelligente nesting uit om nieuwe onderdelen binnen deze contour te plaatsen. Vervolgens, secundaire afschuinfunctie kan nauwkeurig het pad volgen dat door de scan is gegenereerd om hoogwaardige bewerking op deze hergebruikte onderdelen uit te voeren, maximaliseert hun waarde en bespaart materiaal tot het uiterste.

- Precieze Uitlijning: Voor werkstukken die secundaire afwerking vereisen (zoals afschuining) op basis van bestaande gaten of markeringen, kan de scanner automatisch referentiepunten identificeren en het snijpad kalibreren, waardoor de coaxialiteit en soepele overgang van de afschuining met de oorspronkelijke structuur, met fouten beheersbaar binnen 0,02 mm.

2. Sky Eye Systeem (Intelligent Reststuk Kit): Het "Eerste Veiligheidsnet" van het Proces

Kernfunctie: Sky Eye is een high-end visiesysteem dat industriële camera's, optische lenzen en intelligente algoritmen integreert. Het voert snelle scanning en grove positionering uit van onderdelen gevormd door recht snijden vóór de secundaire bewerking.

Toepassingswaarde: Voordat de secundaire afschuining begint, wordt bevestigd of de positie van het onderdeel overeenkomt met de theoretische programmering. Dit voorkomt ernstige verspilling zoals het afschuinen van de verkeerde rand of het openen van de afschuining op de verkeerde plaats door plaatbeweging of afwijkingen van het vorige proces, en biedt cruciale initiële nauwkeurigheidsgarantie voor het hoogwaardige afwerkingsproces.

De Kunst van Precisiebewerking met Secundaire Afschuining

1. De Essentie van Secundaire Afschuining

Secundaire afschuining is niet simpelweg herhaald snijden, maar een onafhankelijk afwerkingsproces. Het voert driedimensionale fijne bewerking uit op de rand na de eerste snede door nauwkeurig de hoek, het vermogen, de snelheid en de gasdruk van de snijkop te regelen.

2. Drie Kernwaarden

Waarde Eén: Defectcorrectie, Perfecte Randen Bereiken

Technische Details: De eerste snede op dikke platen produceert gemakkelijk slak, bramen en loodrechtigheidsafwijking (taper). Secundaire afschuining maakt gebruik van een strategie van laag vermogen, hoge snelheid en meerpassige scanning om de rand "micro te graveren", waardoor de ruwheid van de rand (Ra-waarde) effectief wordt verminderd van >12,5μm tot 1,6-3,2μm, terwijl de taper wordt gecorrigeerd om een uniform verticale snijoppervlak te verkrijgen.

Toepassingsscenario: Voldoet direct aan de strenge eisen voor randkwaliteit bij precisie mechanische onderdelen, hydraulische klepblokken, hoogwaardige instrumenten, enz., waardoor vervolgprocessen zoals frezen en slijpen worden geëlimineerd.

Waarde Twee: De Ultieme Oplossing voor Lasvoorbehandeling

Technische Details: Kan V-groeven, U-groeven, dubbele J-groeven, enz. programmeren en bewerken onder elke hoek volgens de lasprocesvereisten, met een hoekfout beheersbaar binnen ±0,5°, en wortelvlakhoogte controleerbaar. Dit biedt een uiterst consistente interface voor lassen.

Toepassingsscenario: Toepasbaar in alle vakgebieden die hoogwaardige lassen vereisen, zoals bouwmachines, drukvaten en railvervoer. Nette afschuiningen kunnen lasnaden verkleinen, de consistentie van penetratie verbeteren, fundamenteel verborgen gevaren zoals gebrek aan versmelting en onvolledige penetratie elimineren, en de structurele sterkte en veiligheid aanzienlijk verhogen.

Waarde Drie: Het Overwinnen van de "Laatste Uitdaging" bij het Snijden van Dikke Plaat

Technische Details: Om het probleem aan te pakken waarbij de eerste snede op platen dikker dan 20 mm mogelijk niet volledig door de onderkant snijdt ("onvolledige snede"), kan de secundaire afschuining back gouging-snedes uitvoeren, met gespecialiseerde parameters om de onderliggende verbindingspunten nauwkeurig te verwijderen, waardoor volledige scheiding wordt gegarandeerd en thermische vervorming van de plaat door overmatige energie-invoer in één stap wordt vermeden.

Realtime Monitoring en Gesloten-Lus Foutcorrectie door het Sky Eye-systeem

Onzekerheid tijdens het bewerken is een andere grote vijand van kwaliteit. Het Sky Eye-systeem fungeert als "beschermer" in de middenfase van het proces.

Realtime Kwaliteitsbewaking: Tijdens het secundaire afschuiningsproces bewaakt het Sky Eye-systeem continu het snijgebied. Het kan intelligent abnormale situaties herkennen zoals "straalbreuk", "mondstukverstopping" en "vervuiling van de focuslens", onmiddellijk de machine stoppen en een alarm geven om batchafval te voorkomen en de dure afschuinsnijder te beschermen.

Dynamische foutcompensatie: platen kunnen tijdens het bewerken verschuiven door "bevestigingsloslating" of "thermische vervorming", wat afwijking veroorzaakt tussen het werkelijke pad en het theoretische pad. Het Sky Eye-systeem kan de twee in realtime vergelijken, automatisch de afwijkingswaarde (X/Y/Z-assen) berekenen, deze terugkoppelen naar het besturingssysteem om de positie van de snijkop dynamisch aan te passen, waardoor realtime gesloten-lus compensatie wordt bereikt en de dimensionale toleranties van het uiteindelijke werkstuk stabiel blijven binnen ±0,03mm. Dit is cruciaal voor het bewerken van grote werkstukken van meerdere meters lang.

Gegevensopslag en Traceerbaarheid: Het systeem kan automatisch snijbeelden, parameters (vermogen, snelheid) en afwijkingsgegevens van elke batch werkstukken opslaan, waardoor een "verwerkingsrecord" ontstaat. Als later defecten worden gevonden, kunnen gegevens worden herzien om het probleem te lokaliseren (bijv. een batchafwijking veroorzaakt door thermische vervorming van de plaat), wat procesoptimalisatie vergemakkelijkt en voldoet aan de eisen van "volledige procestraceerbaarheid" in sectoren zoals lucht- en ruimtevaart en medische apparaten.

De Intelligente Productie Gesloten Lus: 1+1+1 > 3

De combinatie van de drie stapelt niet alleen functies op, maar vormt een zeer intelligente productie gesloten lus:

- Vroege fase (Scanner): "Scannen & Positioneren" – Lost het probleem op van "Waar is het materiaal?", en biedt een nauwkeurig bewerkingsreferentiepunt voor secundaire afschuining en maximaliseert het materiaalgebruik.

- Middenfase (Sky Eye): "Monitoring & Correctie" – Lost het probleem op van "Is het proces stabiel?", en zorgt voor de betrouwbaarheid van het secundaire afschuiningsproces en consistente kwaliteit.

- Laatste fase (secundaire afschuining): "Precisiebewerking" – Lost het probleem op van "Is de rand acceptabel?", en levert uiteindelijk hoogwaardige, direct bruikbare perfecte werkstukken.

Eindresultaat: Dit systeem kan het afvalpercentage aanzienlijk verlagen van 5% tot onder 1%, de productiecapaciteit per batch met 20%-30% verhogen en het slijpproces vóór het lassen volledig elimineren, waardoor echte "onbemande" afwerking wordt bereikt.

Video- en voorbeeldweergave:

De toegevoegde voordelen van BOCHU's secundaire afschuiningsoplossing

De secundaire afschuiningsoplossing van BOCHU is geen eenvoudige vervanging van traditionele processen, maar een uitgebreide upgrade in materiaalgebruik, procesaanpassing, verwerkingscapaciteit, snelheid & precisie, kosten en flexibiliteit.

1. Meer materiaalbesparing

Nadeel van enkelvoudige afschuining: bij afschuinen direct op een volledige plaat moet er ruimte worden gereserveerd tussen onderdelen voor het afschuinsnijdpad, wat leidt tot aanzienlijk plaatafval.

Verbetering met secundaire afschuining: eerst een rechte snede voor de initiële uitsnijding uitvoeren, waardoor onderdelen maximaal gemeenschappelijk rand gesneden kunnen worden. Daarna de afschuining afwerken.

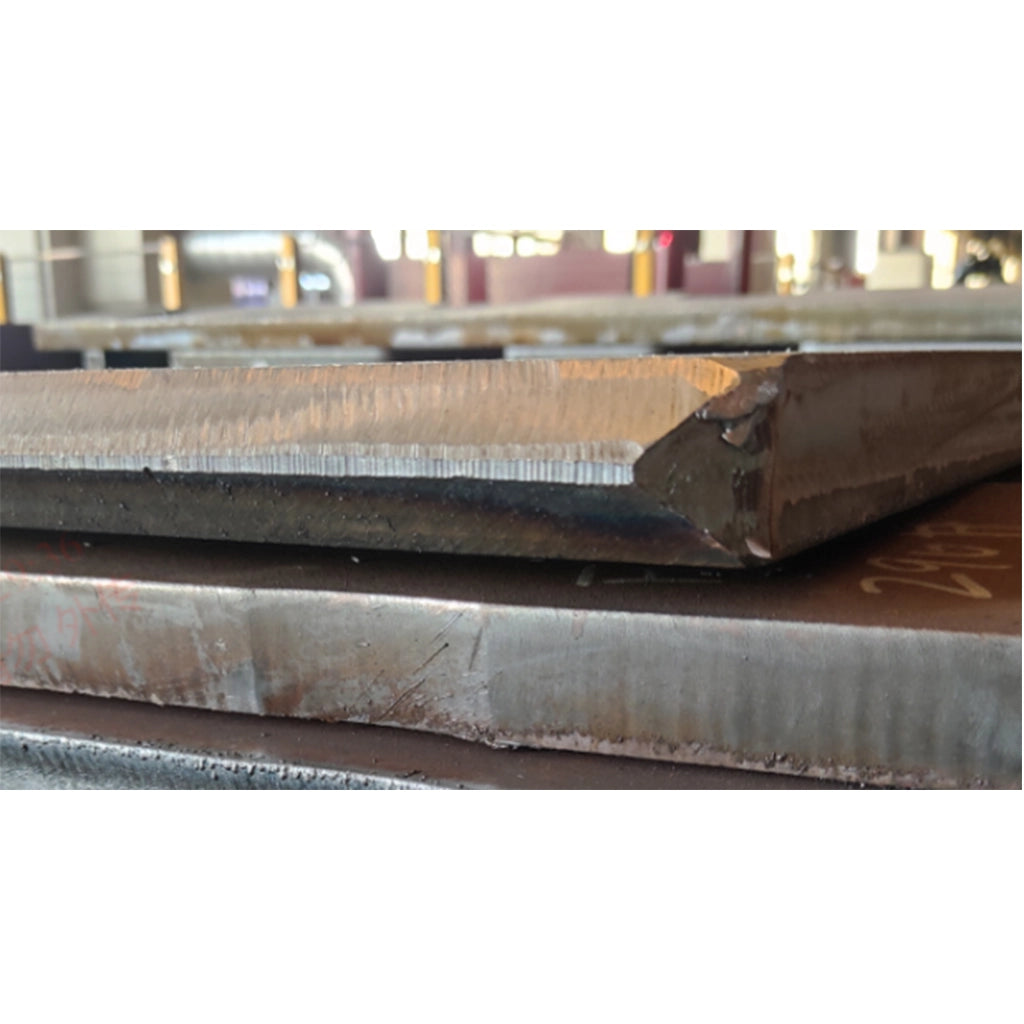

Afbeeldingsbeschrijving: Eenmalig snijden en gemeenschappelijke rand

Werkelijk effect: vergeleken met enkelvoudige afschuining kan secundaire afschuining het afvalgebied aanzienlijk verminderen, waardoor het materiaalgebruik met 5%–10% toeneemt, wat vooral belangrijk is voor de productie van dikke platen in groot formaat.

2. Gemakkelijkere procesaanpassing

Neem als voorbeeld het bewerken van een K-type afschuining op een koolstofstalen plaat van 30 mm (zowel bovenste als onderste afschuiningshoeken zijn 45°, hoogtes zijn 10 mm, wortelvlak 10 mm):

Enkelvoudige afschuining: de werkelijke afschuinsnijdikte bereikt 42,4 mm, vereist hoge snij-energie; slak is harde slak, moeilijk schoon te maken.

Secundaire afschuining: hoeft slechts een dikte van 14,1 mm te snijden, de snij-energiebehoefte wordt met twee derde verminderd; slak is zachte slak, gemakkelijker te verwerken.

Effectverschil: Secundaire afschuining heeft een snellere snijsnelheid, een kleinere warmtebeïnvloede zone, aanzienlijk verbeterde snijkwaliteit en betere consistentie bij het lassen daarna.

3. Sterkere verwerkingscapaciteit

De verwerkingscapaciteit van traditionele enkelvoudige afschuiningen wordt beperkt door het laservermogen, terwijl secundaire afschuining deze bottleneck doorbreekt door procesdecompositie te optimaliseren:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Maximale snijdikte (rechte snede) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Maximale Snijdikte (45° Afschuining) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Secundaire Afschuining Verwerking |

12kw |

20kw |

30kw |

40kw |

||||

Doorbraak in Secundaire Afschuining: Niet langer beperkt door de drempel van de afschuiningsdikte in één stap, maakt het 45° Y bovenafschuining mogelijk op 100mm koolstofstaal met een 40kW laser, met consistente wortelvlakte en vlakke snijoppervlakte, wat het energieverbruik van de machine aanzienlijk vermindert. Dit betekent dat bedrijven dikke plaatafschuiningen kunnen voltooien zonder blindelings te streven naar ultra-hoge vermogenslasers, wat de investeringskosten verlaagt.

4. Algehele Verbetering in Snelheid en Precisie

Positioneringssnelheid: Traditionele robotwerkstations vertrouwen op enkelvoudige lijnscanning of handmatige instructie, wat traag is; de oplossing van BOCHU gebruikt kruislijnlaserscanning, met een positioneringssnelheid tot 18m/min.

Positioneringsnauwkeurigheid: Traditionele methoden missen betrouwbare compensatie, nauwkeurigheid fluctueert; de oplossing van BOCHU kan nauwkeurigheid beheersen op ≤0,3mm.

Snijsnelheid: Vlam/plasma secundaire afschuining is traag; lasersnijden met secundaire afschuining is ongeveer twee keer zo snel als plasma.

Snijprecisie: Vlam/plasma fout is doorgaans >2mm, terwijl de oplossing van BOCHU dit binnen ±1mm kan beheersen.

5. Kosten- en flexibiliteitsvoordelen

Operationele kosten: Vlam/plasma is afhankelijk van gasverbruik, wat leidt tot hoge langetermijnkosten; laser secundaire afschuining heeft geen verbruiksafhankelijkheid, wat aanzienlijke energiebesparing en kostenreductie biedt.

Flexibele productie: Het bewerkingsgebied kan flexibel worden aangepast, waardoor efficiënte bewerking mogelijk is van kleine onderdelen in meerdere rijen tot grote enkele onderdelen.

Restmateriaalbenutting: Gecombineerd met het Sky Eye-systeem en de BCW400F-E scanner kunnen onderdelen worden gepositioneerd en bewerkt, zelfs wanneer ze willekeurig zijn geplaatst, wat de restmateriaalterugwinningspercentages aanzienlijk verbetert.

Conclusie

Installeren Secundaire afschuining, Sky Eye-systeem, en Scanner op een lasersnijmachine is niet slechts een upgrade van traditionele processen; het is een cruciale stap voor productie richting intelligente en precieze fabricage.

- Secundaire afschuining lost het probleem op van "gesneden randen die niet aan de normen voldoen".

- Het Sky Eye-systeem zorgt voor "realtime monitoring en foutcorrectie tijdens het bewerken".

- De Scanner maakt "positionering van complexe werkstukken en restmateriaal benutting" eenvoudig en efficiënt.

De combinatie van de drie bouwt een volledige proces gesloten-lus oplossing die Positionering - Monitoring - Optimalisatie, helpt bedrijven kosten te verlagen, de kwaliteit te verbeteren en een leidende positie te behouden in de felle marktconcurrentie.

Veelgestelde vragen

Q1: Wat is secundaire afschuining? Hoe verschilt dit van de eerste snede?

A1 De eerste snede zorgt voornamelijk voor de basisvormgeving van de plaat, terwijl de secundaire afschuining de fijne bewerking van de gesneden rand is. Hiermee kunnen defecten die door de eerste snede zijn ontstaan (zoals slak, bramen, afwijking in loodrechtheid) worden gecorrigeerd en afschuiningsvormen worden bewerkt die voldoen aan de lasprocesvereisten.

Q2: Waarom is secundaire afschuining vooral nodig voor dikke plaatbewerking?

A2 Wanneer de plaatdikte ≥10 mm is, neemt de laserenergie tijdens penetratie af, wat leidt tot onvolledige snede aan de onderkant. Als alleen op het verhogen van het vermogen bij de eerste snede wordt vertrouwd, veroorzaakt dit gemakkelijk thermische vervorming. Secundaire afschuining kan een speciale achtergroefsnede uitvoeren die zich richt op de onderkant, waardoor volledige doorsnijding en algehele dimensionale nauwkeurigheid worden gegarandeerd.

Q3: Welke soorten afschuiningen kan secundaire afschuining verwerken?

A3 Secundaire afschuining ondersteunt verschillende afschuiningsvormen, waaronder V-groef, U-groef, Y-groef en dubbelzijdige afschuiningen, meestal binnen een hoekbereik van 30°–60°. Deze afschuiningen kunnen direct voldoen aan de lasprocesvereisten, waardoor extra handmatig slijpen wordt vermeden.

Q4: Hoe helpt secundaire afschuining de laskwaliteit?

A4 Door gestandaardiseerde afschuining te bewerken, wordt de lasopening uniformer en de lasdiepte stabieler, waardoor risico's zoals onvoldoende versmelting en onvolledige penetratie worden verminderd. Het is niet alleen geschikt voor handmatig lassen, maar sluit ook perfect aan bij geautomatiseerde lasrobots, wat de las efficiëntie en sterkte aanzienlijk verbetert.

Q5: Beïnvloedt secundaire afschuining de verwerkingssnelheid?

A5 Integendeel, secundaire afschuining vermindert handmatige nabewerking en slijpen, verlaagt het afvalpercentage (van ongeveer 5% tot onder 1%). In combinatie met de scanner en het Sky Eye-systeem kan het de algehele verwerkingssnelheid met 20%–30% verhogen, waardoor het zeer geschikt is voor flexibele productie.

Q6: Voor welke industrieën is secundaire afschuining geschikt?

A6 Typische toepassingsscenario's zijn onder andere: bewerking van gelaste onderdelen voor staalconstructies, pijpleidingen, schepen, enz.; hoogprecisiecomponenten voor de auto-industrie, lucht- en ruimtevaart, enz.; scenario's voor dikke plaatbewerking; hergebruik van restmateriaal en flexibele productiemodi met hoge variatie en lage volumes.

Q7: Wat is de relatie tussen secundaire afschuining, het "Sky Eye-systeem" en de "scanner"?

A7 De drie worden vaak samen gebruikt: de scanner is verantwoordelijk voor vroege nauwkeurige positionering; het Sky Eye-systeem is verantwoordelijk voor realtime monitoring en foutcorrectie tijdens het proces; de secundaire afschuining is verantwoordelijk voor precisieoptimalisatie in een latere fase. Ze vormen een volledig gesloten proceslus, waardoor een hogere kwaliteit en efficiëntere snijproductie mogelijk is.