Uvod

Na področju laserskega rezanja si prizadevamo za večjo učinkovitost, boljšo kakovost in nižje stroške, kar nikoli ne preneha. V preteklosti smo se osredotočali na povečanje moči laserja in hitrosti rezanja. Vendar pa mnoge podjetja ugotavljajo, da jih tudi z najhitrejšimi rezalnimi stroji še vedno pestijo trdovratne težave: težave z izkoriščanjem ostankov materiala, izguba nadzora med procesom rezanja in potreba po obsežnem ročnem brušenju pred varjenjem.

Te težave ni mogoče rešiti z eno samo napravo; zahtevajo sistemsko rešitev, ki zajema celoten proces od "predhodno pozicioniranje - spremljanje med procesom - dokončno obdelovanjeDanes bomo raziskali, kako inteligentni zaprti sistem, sestavljen iz sekundarnega poševnega naprave, BOCHU-jevega sistema "Sky Eye" in konturnega skenerja BCW400F-E, sproži revolucijo učinkovitosti v laserskem rezanju.

Omejitve tradicionalnih rešitev za sekundarno fazetiranje

Pred pojavom laserskih rešitev za sekundarno fazetiranje je industrija predvsem uporabljala naslednje metode:

1. Polavtomatsko plamensko fazetiranje (pogosto imenovano "Mala želva")

Prednosti: Preprosta struktura, nizki stroški, enostavna uporaba.

Slabosti: Za pozicioniranje se zanaša na ročno označevanje, slaba natančnost, počasna hitrost, nestabilna kakovost rezanja za loka in kote, popolnoma odvisno od izkušenj operaterja.

2. Robotska delovna postaja

Prednosti: Ima določeno stopnjo avtomatizacije in prilagodljivo zmogljivost obdelave.

Slabosti: Omejeno območje obdelave (približno 1,5 m×1,5 m) zaradi razpona robotske roke; temelji na plamenu ali plazmi, natančnost rezanja je slaba (>2 mm) in hitrost počasna; načrtovanje poti za kompleksne grafike ima visoko stopnjo zahtevnosti, stroški obratovanja so visoki z močno odvisnostjo od materiala.

Glavno vprašanje je: Tradicionalne rešitve nimajo učinkovitih mehanizmov za pozicioniranje in kompenzacijo deformacij. Ko pride do odstopanja, je potrebna ročna intervencija, kar otežuje zagotavljanje doslednosti in učinkovitosti obdelave.

Natančna opolnomočitev v zgodnji fazi s skenerjem in Sky Eye

Preden lahko sekundarno fazetiranje opravi svojo vlogo, je ključnega pomena pripravljalno delo. To temelji na dveh "predhodnikih".

1. BCW400F-E Konturni skener: Od "Slepega rezanja" do "Vidnega", maksimiranje vrednosti materiala

Jedrna funkcija: Gre za vidni senzor, ki temelji na tehnologiji laserske črte, posebej zasnovan za rezalne sisteme. Njegova glavna naloga je nadomesti človeško oko in merilce, izvaja brezstično visokohitrostno skeniranje plošč (še posebej nepravilnih ostankov) za pridobitev visokopreciznih podatkov o obrisu, položajih lukenj, oznakah itd., z natančnostjo do 0,005 mm.

Vrednost uporabe:

- Ponovno rojstvo ostankov: Pri soočanju z nepravilnimi ostanki je tradicionalno programiranje nemočno. Skener lahko hitro pridobi njihov digitalni obris, programska oprema pa izvede inteligentno gnezdenje, da v njih prilega nove dele. Nato funkcija sekundarnega fazetiranja lahko natančno sledi poti, ustvarjeni s skeniranjem, za izvedbo visokokakovostne obdelave teh ponovno uporabljenih delov, maksimira njihovo vrednost in ekstremno varčuje z materialom.

- Natančna poravnava: Za obdelovance, ki zahtevajo sekundarno obdelavo (kot je fazetiranje) na podlagi obstoječih lukenj ali oznak, lahko skener samodejno prepozna referenčne značilnosti in kalibrira rezalno pot, s čimer zagotavlja koaksialnost in gladek prehod poševnega reza z izvirno strukturo, z napakami nadzorovanimi znotraj 0,02 mm.

2. Sistem Sky Eye (inteligentni komplet za ostanke): "Prva varnostna mreža" procesa

Jedrna funkcija: Sky Eye je visokokakovostna vizualna rešitev, ki združuje industrijske kamere, optične leče in inteligentne algoritme. Izvaja hitro skeniranje in grobo pozicioniranje delov, oblikovanih z ravnim rezanjem, pred sekundarno obdelavo.

Uporabna vrednost: Pred začetkom sekundarnega poševnega reza se potrdi, ali položaj dela ustreza teoretičnemu programiranju. To preprečuje resne izgube, kot so poševni rez na napačnem robu ali odpiranje poševnega reza na napačnem mestu zaradi premika plošče ali odstopanj iz prejšnjega postopka, kar zagotavlja ključno začetno natančnost za visokovrednostni zaključni postopek.

Umetnost natančne obdelave s sekundarnim poševnim rezom

1. Bistvo sekundarnega poševnega reza

Sekundarni poševni rez ni zgolj ponavljajoče rezanje, temveč samostojen zaključni postopek. Izvaja tridimenzionalno fino obdelavo roba po prvem rezu z natančnim nadzorom kota rezalne glave, moči, hitrosti in tlaka plina.

2. Tri jedrne vrednosti

Vrednost ena: Popravljanje napak, doseganje popolnih robov

Tehnični podatki: Prvi rez na debelih ploščah zlahka povzroči žlindre, brade in odstopanje pravokotnosti (konus). Sekundarni poševni rez uporablja strategijo nizke moči, visoke hitrosti in večkratnega skeniranja za "mikrorezbarjenje" roba, učinkovito zmanjšuje hrapavost roba (vrednost Ra) z >12,5μm na 1,6-3,2μm, hkrati pa popravlja konus, da doseže enakomerno vertikalno rezalno površino.

Uporabniški scenarij: Neposredno izpolnjuje stroge zahteve glede kakovosti robov pri preciznih mehanskih delih, hidravličnih ventilskih blokih, visokokakovostnih instrumentih itd., s čimer odpravlja nadaljnje postopke, kot sta rezkanje in brušenje.

Vrednost dva: Končna rešitev za predobdelavo varjenja

Tehnični podatki: Lahko programira in obdeluje V-žlebe, U-žlebe, dvojne J-žlebe itd. pod katerim koli kotom glede na zahteve varilnega procesa, z nadzorovano napako kota znotraj ±0,5° in nadzorovano višino koreninskega roba. To zagotavlja izjemno dosledno vmesno površino za varjenje.

Uporabniški scenarij: Uporablja se na vseh področjih, ki zahtevajo visokokakovostno varjenje, kot so gradbena mehanizacija, tlačne posode in železniški promet. Čisti poševni rezi lahko zmanjšajo razpoke varov, izboljšajo enakomernost preboja, temeljito odpravijo skrite nevarnosti, kot so pomanjkanje fuzije in nepopoln preboj, ter znatno povečajo strukturno trdnost in varnostne lastnosti.

Vrednost tri: Premagovanje "končnega izziva" rezanja debelih plošč

Tehnični podatki: Reševanje težave, kjer prvi rez na ploščah debeline nad 20 mm morda ne prereže popolnoma na dnu ("nepopoln rez"), lahko sekundarni poševni rez opravi zadnje izrezovanje z uporabo specializiranih parametrov za natančno odstranjevanje spodnjih povezovalnih točk, s čimer se zagotovi popolna ločitev in prepreči toplotna deformacija plošče zaradi prekomernega vnosa energije v enem koraku.

Realnočasovni nadzor in zaprta zanka korekcije napak s sistemom Sky Eye

Negotovost med obdelavo je še en velik sovražnik kakovosti. Sistem Sky Eye igra vlogo "varuha" v srednji fazi procesa.

Nadzor kakovosti v realnem času: Med postopkom sekundarnega poševnega roba sistem Sky Eye neprekinjeno spremlja območje rezanja. Inteligentno prepozna nenavadne situacije, kot so "prekinitev žarka", "zamašitev šobe" in "onesnaženje leče za fokusiranje", takoj ustavi stroj in sproži alarm, da prepreči odpad serije in zaščiti drago rezalno glavo za poševni rob.

Dinamično kompenziranje napak: Plošče se lahko med obdelavo premaknejo zaradi "zrahljanja pripomočkov" ali "toplotne deformacije", kar povzroči odstopanje med dejansko potjo in teoretično potjo. Sistem Sky Eye lahko v realnem času primerja obe poti, samodejno izračuna vrednost odstopanja (osi X/Y/Z), jo posreduje nazaj v krmilni sistem za dinamično prilagajanje položaja rezalne glave, s čimer doseže realnočasovno zaprto zanko kompenzacije in zagotavlja, da dimenzijska toleranca končnega obdelovanca ostane stabilna znotraj ±0,03 mm. To je ključno za obdelavo velikih obdelovancev, dolgih več metrov.

Shranjevanje podatkov in sledljivost: Sistem lahko samodejno shrani slike rezanja, parametre (moč, hitrost) in podatke o odstopanjih za vsako serijo obdelovancev, s čimer oblikuje "zapis obdelave". Če se kasneje odkrijejo napake, je mogoče podatke pregledati in locirati težavo (npr. odstopanje serije, ki izvira iz toplotne deformacije plošče), kar olajša optimizacijo procesa in izpolnjuje zahteve "sledljivosti celotnega procesa" v panogah, kot so letalstvo in medicinski pripomočki.

Inteligentna zaprta proizvodna zanka: 1+1+1 > 3

Kombinacija vseh treh ne pomeni le seštevanja funkcij, temveč predstavlja zelo inteligentno zaprto proizvodno zanko:

- Zgodnja faza (skeniranje): "Skeniranje in pozicioniranje" – Reši problem "Kje je material?", zagotavlja natančno referenco za obdelavo sekundarnega poševnega roba in maksimira izrabo materiala.

- Srednja faza (Sky Eye): "Nadzor in korekcija" – Reši problem "Ali je proces stabilen?", zagotavlja zanesljivost postopka sekundarnega poševnega roba in dosledno kakovost.

- Pozna faza (sekundarni poševni rob): "Natančna obdelava" – Reši problem "Ali je rob sprejemljiv?", s čimer na koncu dobimo visokovredne, takoj uporabne popolne obdelovance.

Končna korist: Ta sistem lahko znatno zmanjša stopnjo odpadkov s 5 % na manj kot 1 %, poveča zmogljivost proizvodnje posamezne serije za 20 %–30 % in popolnoma odpravi brušenje pred varjenjem, kar omogoča pravo "brezposadkovno" dokončanje.

Prikaz videa in vzorca:

Dodatne prednosti sekundarne fazne rešitve BOCHU

Sekundarna fazna rešitev BOCHU ni preprosta zamenjava tradicionalnih procesov, temveč celovita nadgradnja v izkoristek materiala, prilagajanje procesa, obdelovalna zmogljivost, hitrost in natančnost, stroški in prilagodljivost.

1. Več prihranka materiala

Slabost enostopenjskega faziranja: Pri faziranju neposredno na celotni plošči je treba med deli rezervirati prostor za pot reza faze, kar povzroča znatne odpadke plošče.

Izboljšava s sekundarnim faziranjem: Najprej izvedite začetno ravno rezanje, kar omogoča maksimalno skupno rezanje robov delov. Nato izvedite dokončanje faze.

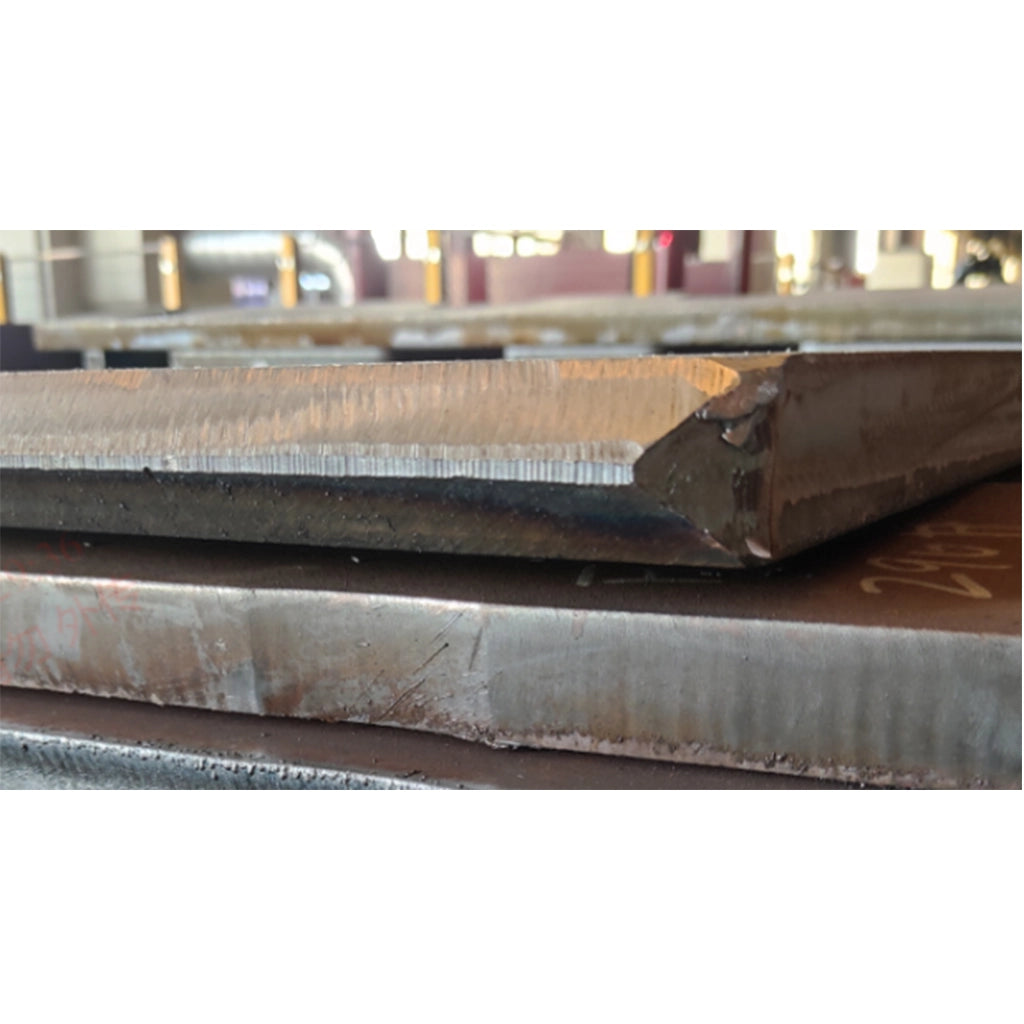

Opis slike: Enkratni rez in skupni rob

Dejanski učinek: V primerjavi z enostopenjskim faziranjem lahko sekundarno faziranje znatno zmanjša odpadno območje, kar poveča izkoristek materiala za 5 %–10 %, kar je še posebej pomembno pri proizvodnji debelih plošč velikih formatov.

2. Lažje prilagajanje procesa

Za primer vzemimo obdelavo K-tip faze na 30 mm plošči iz ogljikovega jekla (tako zgornji kot spodnji kot faze sta 45°, višine 10 mm, korenska površina 10 mm):

Enostopenjsko faziranje: Dejanska debelina faznega reza doseže 42,4 mm, zahteva visoko energijo rezanja; žlindra je trda žlindra, težko se čisti.

Sekundarno faziranje: Potreben je le rez debeline 14,1 mm, zahteva po energiji rezanja je zmanjšana za dve tretjini; žlindra je mehka žlindra, lažje za odstranjevanje.

Razlika v učinku: Sekundarno faziranje ima hitrejšo hitrost rezanja, manjšo toplotno prizadeto območje, znatno izboljšano kakovost rezalne površine in boljšo konsistentnost pri nadaljnjem varjenju.

3. Močnejša obdelovalna zmogljivost

Obdelovalna zmogljivost tradicionalnega enostopenjskega faziranja je omejena z močjo laserja, medtem ko sekundarno faziranje preboja to ozko grlo z optimizacijo razčlenitve procesa:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Največja debelina rezanja (ravni rez) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Največja debelina rezanja (45° fazeta) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Sekundarno fazetiranje |

12kw |

20kw |

30kw |

40kw |

||||

Preboj sekundarnega fazetiranja: Ni več omejeno z mejno debelino fazete v enem koraku, omogoča 45° Y zgornjo fazeto na 100 mm ogljikovega jekla z 40 kW laserjem, z enakomerno osnovno površino in ravnim rezalnim površjem, kar znatno zmanjšuje zahteve po moči stroja. To pomeni, da lahko podjetja dokončajo fazetiranje debelih plošč brez slepega zasledovanja ultra visoko zmogljivih laserjev, s čimer zmanjšajo investicijske stroške.

4. Celovita izboljšava hitrosti in natančnosti

Hitrost pozicioniranja: Tradicionalne robotske delovne postaje se zanašajo na enovrstično skeniranje ali ročno učenje, kar je počasno; rešitev BOCHU uporablja križno lasersko skeniranje, s hitrostjo pozicioniranja do 18 m/min.

Natančnost pozicioniranja: Tradicionalne metode nimajo zanesljive kompenzacije, natančnost niha; natančnost rešitve BOCHU je mogoče nadzorovati na ≤0,3 mm.

Hitrost rezanja: Sekundarno fazetiranje z ognjem/plazmo je počasno; hitrost sekundarnega fazetiranja z laserjem je približno dvakrat hitrejša kot pri plazmi.

Natančnost rezanja: Napaka plamena/plazme je običajno >2 mm, medtem ko lahko rešitev BOCHU to nadzoruje znotraj ±1 mm.

5. Prednosti stroškov in prilagodljivosti

Obratovalni stroški: Plamen/plazma temelji na porabi plina, kar vodi do visokih dolgoročnih stroškov; lasersko sekundarno poševno rezanje ne zahteva porabe potrošnega materiala, kar prinaša znatno varčevanje z energijo in znižanje stroškov.

Fleksibilna proizvodnja: Območje obdelave je mogoče prilagoditi, kar omogoča učinkovito obdelavo od majhnih delov v več vrstah do velikih enojnih delov.

Izraba ostankov: V kombinaciji s sistemom Sky Eye in skenerjem BCW400F-E je mogoče dele pozicionirati in obdelati tudi, če so poljubno postavljeni, kar močno izboljša stopnjo izrabe ostankov.

Zaključek

Namestitev Sekundarni poševni rez, Sistem Sky Eye, in Skenirnik na laserskem rezalnem stroju ni le nadgradnja tradicionalnih procesov; je ključen korak k inteligentni in natančni proizvodnji.

- Sekundarni poševni rez rešuje problem "reznih robov, ki ne ustrezajo standardom".

- Sistem Sky Eye zagotavlja "nadzor v realnem času in odpravo napak med obdelavo".

- Skenirnik naredi "pozicioniranje kompleksnih delovnih kosov in izrabo ostankov" preprosto in učinkovito.

Kombinacija treh gradi celovito rešitev zaprtega procesa, ki zajema Pozicioniranje - Nadzor - Optimizacija, kar podjetjem pomaga znižati stroške, izboljšati kakovost in ohraniti vodilni položaj v ostri tržni konkurenci.

Pogosta vprašanja

Q1: Kaj je sekundarni poševni rez? Kako se razlikuje od prvega reza?

A1: Prvi rez predvsem doseže osnovno oblikovanje plošče, medtem ko je sekundarni poševni rez fino obdelovanje reznega roba. Lahko odpravi napake, ki jih povzroči prvi rez (kot so žlindra, bradavičke, odstopanje pravokotnosti) in obdeluje poševne oblike, ki ustrezajo zahtevam varilnega procesa.

Q2: Zakaj je sekundarni poševni rez posebej potreben za obdelavo debelih plošč?

A2: Ko je debelina plošče ≥10 mm, se laserska energija med prebojem običajno oslabi, kar vodi do nepopolnega rezanja na dnu. Če se zanašamo le na povečanje moči pri prvem rezu, to lahko povzroči toplotno deformacijo. Sekundarni poševni rez lahko izvede namenski zadnji rez za odstranjevanje materiala na dnu, s čimer zagotovi popoln preboj in celotno dimenzijsko natančnost.

Q3: Katere vrste poševnih rezov lahko obdela sekundarni poševni rez?

A3: Sekundarni poševni rez podpira različne vrste poševnih rezov, vključno z V-rezom, U-rezom, Y-rezom in dvosmernimi poševnimi rezi, običajno v kotnem območju 30°–60°. Ti poševni rezi lahko neposredno izpolnjujejo zahteve varilnega procesa, s čimer se izogne dodatnemu ročnemu brušenju.

Q4: Kako sekundarni poševni rez pomaga kakovosti varjenja?

A4: Z obdelavo standardiziranih poševnih rezov postane varilna režnja bolj enakomerna, globina varjenja pa bolj stabilna, s čimer se zmanjšajo tveganja, kot so pomanjkanje spajanja in nepopolna prebojnost. Primeren je ne le za ročno varjenje, ampak se odlično ujema tudi z avtomatiziranimi varilnimi roboti, kar znatno izboljša učinkovitost in trdnost varjenja.

Q5: Ali sekundarni poševni rez vpliva na učinkovitost obdelave?

A5: Nasprotno pa sekundarni poševni rez zmanjšuje ročno predelavo in brušenje, znižuje stopnjo odpadkov (z okoli 5 % na manj kot 1 %). V kombinaciji s skenerjem in sistemom Sky Eye lahko poveča celotno učinkovitost obdelave za 20 %–30 %, zaradi česar je zelo primeren za fleksibilno proizvodnjo.

Q6: Za katere industrije je sekundarni poševni rez primeren?

A6: Tipični scenariji uporabe vključujejo: obdelavo varjenih delov za jeklene konstrukcije, cevovode, ladje itd.; proizvodnjo visokopreciznih komponent za avtomobile, vesoljsko industrijo itd.; scenarije obdelave debelih plošč; ponovno uporabo ostankov in fleksibilne proizvodne načine z veliko raznolikostjo in nizko količino.

Q7: Kakšen je odnos med sekundarnim poševnim rezom, sistemom "Sky Eye" in "skenerjem"?

A7: Vsi trije se pogosto uporabljajo skupaj: skener je odgovoren za natančno pozicioniranje v zgodnji fazi; sistem Sky Eye je odgovoren za spremljanje v realnem času in odpravljanje napak v srednji fazi; sekundarni poševni rez je odgovoren za natančno optimizacijo v pozni fazi. Skupaj tvorijo popoln zaprti procesni cikelomogočanje višje kakovosti in učinkovitejše proizvodnje rezanja.