Въведение

В областта на лазерното рязане стремежът към по-висока ефективност, по-добро качество и по-ниска цена никога не спира. В миналото се фокусирахме върху увеличаването на лазерната мощност и скоростта на рязане. Въпреки това, много компании установяват, че дори с най-бързите машини за рязане, все още са измъчвани от упорити проблеми: трудности при използването на остатъчни материали, загуба на контрол по време на процеса на рязане и необходимостта от обширно ръчно шлайфане преди заваряване.

Тези проблеми не могат да бъдат решени с едно устройство; те изискват системно решение, обхващащо целия процес от "предварително позициониране - мониторинг по време на процеса - след завършване". Днес ще разгледаме как интелигентната затворена система, съставена от устройството за вторично фасетиране, системата „Sky Eye“ на BOCHU и контурния скенер BCW400F-E, инициира революция в ефективността при лазерното рязане.

Ограничения на традиционните решения за вторично фасетиране

Преди появата на лазерните решения за вторично фасетиране, индустрията основно разчиташе на следните методи:

1. Полуавтоматично пламъчно фасетиране (известно като „Малката костенурка“)

Предимства: Простa структура, ниска цена, лесна за използване.

Недостатъци: Разчита на ръчно маркиране за позициониране, слаба точност, бавна скорост, нестабилно качество на рязане при дъги и ъгли, напълно зависима от опита на оператора.

2. Роботизирана работна станция

Предимства: Притежава определена степен на автоматизация и гъвкава възможност за обработка.

Недостатъци: Ограничена зона на обработка (около 1.5м×1.5м) поради обхвата на роботизираната ръка; базирано на пламък или плазма, точността на рязане е ниска (>2мм) и скоростта е бавна; планирането на пътя за сложни графики е с висока бариера, а оперативните разходи са високи с голяма зависимост от материала.

Основният проблем е: Традиционните решения нямат ефективни механизми за позициониране и компенсация на деформации. При отклонение е необходима ръчна намеса, което затруднява гарантирането на последователност и ефективност на обработката.

Прецизното овластяване в ранния етап чрез скенер и Sky Eye

Преди вторичното фасетиране да може да изпълни ролята си, подготвителната работа е от решаващо значение. Това разчита на двама „авангардисти“.

1. BCW400F-E Контурен скенер: От „Сляпо рязане“ към „Видимо“, максимизиране на стойността на материала

Основна функция: Това е визуален сензор, базиран на технология с линейни лазери, специално проектиран за рязане. Неговата основна мисия е да замества човешкото око и шублера, извършва безконтактно високоскоростно сканиране на плочи (особено неправилни остатъци), за да получи високопрецизни данни за контур, позиции на отвори, маркировки и др., с точност до 0.005мм.

Стойност на приложението:

- Remnant Rebirth: Срещу неправилни остатъци, традиционното програмиране е безпомощно. Сканиращото устройство бързо получава техния цифров контур, а софтуерът извършва интелигентно гнездене, за да побере новите части в него. След това, функцията за вторична фаска може точно да следва пътя, генериран от сканирането, за да извърши висококачествена обработка на тези повторно използвани части, максимизирайки тяхната стойност и спестявайки материал до крайност.

- Прецизно подравняване: За детайли, изискващи вторично завършване (като фаскиране) на базата на съществуващи отвори или маркировки, скенерът може автоматично да идентифицира референтни характеристики и да калибрира пътя на рязане, осигурявайки коаксиалност и плавен преход на фаската с оригиналната структура, с грешки контролирани в рамките на 0.02 мм.

2. Система Sky Eye (Интелигентен комплект за остатъци): „Първата защитна мрежа“ на процеса

Основна функция: Sky Eye е висококласно визуално решение, интегриращо индустриални камери, оптични лещи и интелигентни алгоритми. Извършва бързо сканиране и грубо позициониране на детайли, формирани чрез праволинейно рязане, преди вторичната обработка.

Стойност на приложението: Преди започване на вторичната фаска се потвърждава дали позицията на детайла съответства на теоретичното програмиране. Това предотвратява сериозни загуби като фаскиране на грешен ръб или отваряне на фаската на грешно място поради движение на плочата или отклонения от предишния процес, осигурявайки ключова начална точност за високостойностния завършващ процес.

Изкуството на прецизната обработка с вторична фаска

1. Същността на вторичната фаска

Вторичната фаска не е просто повторно рязане, а независим завършващ процес. Тя извършва триизмерна фина обработка на ръба след първото рязане чрез прецизен контрол на ъгъла, мощността, скоростта и налягането на газа на режещата глава.

2. Три основни стойности

Първа стойност: Корекция на дефекти, постигане на перфектни ръбове

Технически детайли: Първото рязане на дебели плочи лесно произвежда шлака, задържания и отклонение на перпендикулярността (конусност). Вторичната фаска използва стратегия с ниска мощност, висока скорост и многократно сканиране за „микро-гравиране“ на ръба, ефективно намалявайки грапавостта на ръба (стойност Ra) от >12.5μm до 1.6-3.2μm, като същевременно коригира конусността за получаване на равномерно вертикална рязана повърхност.

Приложение: Директно отговаря на строгите изисквания за качество на ръбовете при прецизни механични части, хидравлични клапанни блокове, висококачествени инструменти и др., като елиминира последващи процеси като фрезоване и шлайфане.

Втора стойност: Крайното решение за предварителна обработка на заварките

Технически детайли: Може да програмира и обработва V-образни жлебове, U-образни жлебове, двойни J-жлебове и др. под всякакъв ъгъл според изискванията на заваръчния процес, с контрол на грешката на ъгъла в рамките на ±0.5° и контрол на височината на кореновата повърхност. Това осигурява изключително последователен интерфейс за заваряване.

Приложение: Подходящо за всички области, изискващи висококачествено заваряване, като строителни машини, съдове под налягане и железопътен транспорт. Чистите фаски могат да намалят разликите в заварките, да подобрят консистенцията на проникване, да премахнат фундаментално скрити опасности като липса на сливане и непълно проникване и значително да повишат структурната здравина и безопасността.

Стойност три: Преодоляване на "крайното предизвикателство" при рязане на дебели плочи

Технически детайли: Решавайки проблема, при който първото рязане на плочи с дебелина над 20 мм може да не проникне напълно в долната част ("непълно рязане"), вторичното фасетиране може да извърши обратно изрязване, използвайки специализирани параметри за прецизно отстраняване на долните свързващи точки, осигурявайки пълно разделяне и избягвайки термична деформация на плочата, причинена от прекомерен енергиен вход в един етап.

Мониторинг в реално време и затворена корекция на грешки от системата Sky Eye

Несигурността по време на обработката е друг голям враг на качеството. Системата Sky Eye играе ролята на "пазител" в средния етап на процеса.

Мониторинг на качеството в реално време: По време на процеса на вторично фасетиране системата Sky Eye непрекъснато наблюдава зоната на рязане. Тя може интелигентно да идентифицира аномалии като "прекъсване на лъча", "запушване на дюзата" и "замърсяване на фокусната леща", незабавно спира машината и издава аларма, за да предотврати бракуване на партиди и да защити скъпата режеща глава за фасетиране.

Динамична компенсация на грешки: Пластините могат да се изместят по време на обработката поради „разхлабване на закрепването“ или „термична деформация“, което причинява отклонение между реалния път и теоретичния път. Системата Sky Eye може да сравнява двата в реално време, автоматично изчислява стойността на отклонението (оси X/Y/Z), връща я обратно към управляващата система за динамично регулиране на позицията на режещата глава, постига реално време затворена компенсация и гарантира, че размерната толерантност на крайния детайл остава стабилна в рамките на ±0.03 мм. Това е от съществено значение за обработката на големи детайли с дължина от няколко метра.

Съхранение на данни и проследимост: Системата може автоматично да съхранява изображения на рязане, параметри (мощност, скорост) и данни за отклонения за всяка партида детайли, формирайки "запис на обработката". Ако по-късно се открият дефекти, данните могат да бъдат прегледани за локализиране на проблема (например отклонение в партида, причинено от термична деформация на плочата), улеснявайки оптимизацията на процеса и отговаряйки на изискванията за "пълна проследимост на процеса" в индустрии като аерокосмическата и медицинската.

Интелигентният производствен затворен цикъл: 1+1+1 > 3

Комбинацията от трите не просто натрупва функции, а представлява високо интелигентен производствен затворен цикъл:

- Ранен етап (Скенер): "Сканиране и позициониране" – Решава проблема "Къде е материалът?", предоставяйки прецизна референтна точка за обработка при вторично фасетиране и максимално използване на материала.

- Среден етап (Sky Eye): "Мониторинг и корекция" – Решава проблема "Стабилен ли е процесът?", осигурявайки надеждност на процеса на вторично фасетиране и постоянство на качеството.

- Късен етап (вторично фасетиране): "Прецизна обработка" – Решава проблема "Приемлив ли е ръбът?", като в крайна сметка произвежда висококачествени, готови за употреба перфектни детайли.

Крайна полза: Тази система може значително да намали процента на отпадъци от 5% до под 1%, да увеличи капацитета на еднократното производство с 20%-30% и напълно да елиминира процеса на шлайфане преди заваряване, постигаща истинско "безчовешко" довършване.

Видео и демонстрация на проби:

Допълнителните предимства на решението за вторично фасетиране на BOCHU

Решението за вторично фасетиране на BOCHU не е просто замяна на традиционните процеси, а цялостно надграждане в използваемост на материала, настройка на процеса, възможност за обработка, скорост и прецизност, разходи и гъвкавост.

1. Повече спестяване на материал

Недостатък на едностъпковото фасетиране: При фасетиране директно върху цяла плоча трябва да се остави пространство между частите за пътя на рязане на фасетата, което води до значителни отпадъци от плочата.

Подобрение с вторично фасетиране: Първо се извършва праволинейно първоначално изрязване, позволяващо максимално общо рязане на ръбовете на частите. След това се извършва довършване на фасетата.

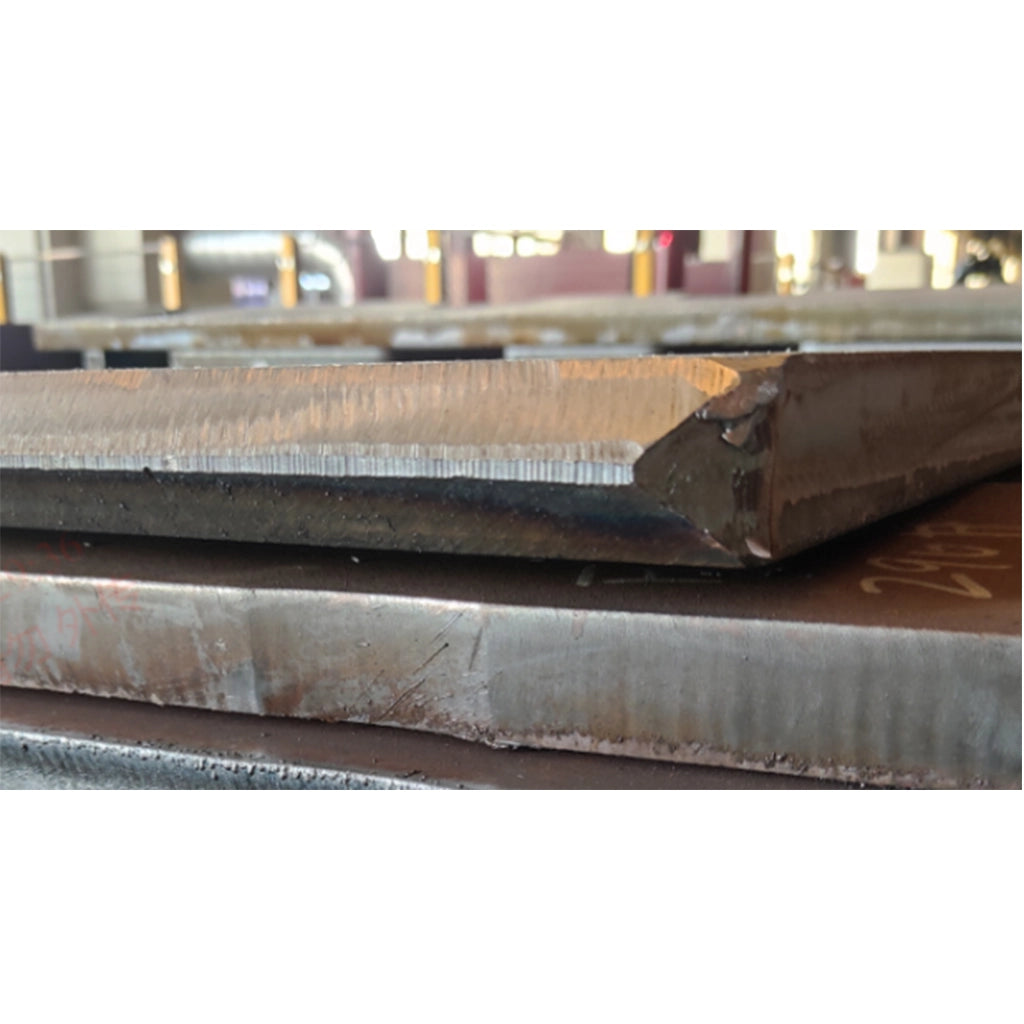

Описание на изображението: Еднократно рязане и общ ръб

Реален ефект: В сравнение с едностъпковото фасетиране, вторичното фасетиране може значително да намали отпадъчната площ, увеличавайки използваемостта на материала с 5%–10%, което е особено значимо при производството на големи дебели плочи.

2. По-лесна настройка на процеса

Като пример за обработка на фасета тип K върху 30 мм въглеродна стоманена плоча (горните и долните ъгли на фасетата са 45°, височини 10 мм, коренова повърхност 10 мм):

Едностъпково фасетиране: Реалната дебелина на рязане на фасетата достига 42.4 мм, изисква висока енергия за рязане; шлаката е твърда, трудна за почистване.

Вторично фасетиране: Необходимо е да се реже само дебелина от 14.1 мм, изискването за енергия на рязане е намалено с две трети; шлаката е мека, по-лесна за обработка.

Разлика в ефекта: Вторичното фасетиране има по-бърза скорост на рязане, по-малка зона, засегната от топлина, значително подобрено качество на рязаната повърхност и по-добра последваща консистенция при заваряване.

3. По-силна възможност за обработка

Възможностите за обработка на традиционното едностъпково фасетиране са ограничени от мощността на лазера, докато вторичното фасетиране преодолява този проблем чрез оптимизиране на разпадането на процеса:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Максимална дебелина на рязане (право рязане) |

35мм |

60мм |

75мм |

100мм |

110мм |

|||

|

Максимална дебелина на рязане (45° фаска) |

<30мм |

40мм |

55мм |

70мм |

80мм |

|||

|

Вторично фаскиране |

12kw |

20kw |

30kw |

40kw |

||||

Пробив при вторичното фаскиране: Вече не е ограничено от прага на дебелината на фаската в една стъпка, позволява обработка на 45° Y горна фаска на 100мм въглеродна стомана с 40kW лазер, с постоянна коренова повърхност и равна рязана повърхност, значително намалявайки изискванията за мощност на машината. Това означава, че компаниите могат да завършат обработката на дебели плочи без безцелно преследване на ултра-високомощни лазери, намалявайки инвестиционните разходи.

4. Комплексно подобрение в скоростта и прецизността

Скорост на позициониране: Традиционните роботизирани работни станции разчитат на едноредово сканиране или ръчно обучение, което е бавно; решението на BOCHU използва кръстосано лазерно сканиране, с позиционираща скорост до 18м/мин.

Точност на позициониране: Традиционните методи нямат надеждна компенсация, точността варира; точността на решението на BOCHU може да се контролира до ≤0.3мм.

Скорост на рязане: Вторичното фаскиране с пламък/плазма е бавно; лазерното вторично фаскиране е с около два пъти по-висока скорост от плазмата.

Прецизност на рязане: Грешката при пламък/плазма обикновено е >2 мм, докато решението на BOCHU може да я контролира в рамките на ±1 мм.

5. Предимства по отношение на разходите и гъвкавостта

Оперативни разходи: Пламъкът/плазмата разчитат на газова консумация, което води до високи дългосрочни разходи; лазерното вторично фаскиране няма зависимост от консумативи, предлагайки значително спестяване на енергия и намаляване на разходите.

Гъвкаво производство: Областта за обработка може да се регулира гъвкаво, позволявайки ефективна обработка както на малки детайли в няколко реда, така и на големи единични детайли.

Използване на остатъци: В комбинация със системата Sky Eye и скенера BCW400F-E, детайлите могат да бъдат позиционирани и обработвани дори когато са поставени произволно, което значително подобрява степента на възстановяване на остатъците.

Заключение

Инсталиране Вторично фаскиране, Система Sky Eye, и Скенер на лазерна машина за рязане не е просто ъпгрейд на традиционните процеси; това е ключова стъпка към интелигентно и прецизно производство.

- Вторичното фаскиране решава проблема с „рязани ръбове, които не отговарят на стандартите“.

- Системата Sky Eye осигурява „мониторинг в реално време и корекция на грешки по време на обработката“.

- Скенерът прави „позиционирането на сложни детайли и използването на остатъци“ просто и ефективно.

Комбинацията от трите изгражда цялостно решение с пълен процес и затворен цикъл, обхващащо Позициониране - Мониторинг - Оптимизация, помагайки на компаниите да намалят разходите, да подобрят качеството и да запазят водеща позиция в ожесточената пазарна конкуренция.

Често задавани въпроси

Q1: Какво е вторично фаскиране? Как се различава от първото рязане?

A1: Първото рязане основно постига базовата форма на плочата, докато вторичното фаскиране е финото обработване на рязаната ръба. То може да коригира дефекти, генерирани от първото рязане (като шлака, задържане, отклонение от перпендикулярност) и да обработва форми на фаски, които отговарят на изискванията на заваръчния процес.

Q2: Защо вторичното фаскиране е особено необходимо при обработка на дебели плочи?

A2: Когато дебелината на плочата е ≥10 мм, лазерната енергия има тенденция да отслабва по време на проникване, което води до непълно рязане в долната част. Ако се разчита само на увеличаване на мощността при първото рязане, лесно се получава термична деформация. Вторичното фаскиране може да извърши специално обратно изрязване, насочено към дъното, осигурявайки пълно прорязване и обща размерна точност.

Q3: Какви видове фаски може да обработва вторичното фаскиране?

A3: Вторичното фаскиране поддържа различни видове фаски, включително V-образна, U-образна, Y-образна и двустранни фаски, обикновено в ъглов диапазон от 30°–60°. Тези фаски могат директно да отговарят на изискванията на заваръчния процес, като се избягва допълнително ръчно шлифоване.

Q4: Как вторичното фаскиране помага за качеството на заварката?

A4: Чрез обработка на стандартизирани фаски, заваръчният шев става по-равномерен, а дълбочината на заварката по-стабилна, като по този начин се намаляват рискове като липса на сливане и непълно проникване. Подходящо е не само за ръчно заваряване, но и перфектно съвпада с автоматизирани заваръчни роботи, значително подобрявайки ефективността и здравината на заварката.

Q5: Влияе ли вторичното фаскиране на ефективността на обработка?

A5: Обратно, вторичното фаскиране намалява ръчната доработка и шлифоване, понижава процента на отпадъци (от около 5% до под 1%). В комбинация със скенера и системата Sky Eye, то може да увеличи общата ефективност на обработка с 20%–30%, което го прави много подходящо за гъвкаво производство.

Q6: За кои индустрии е подходящо вторичното фаскиране?

A6: Типични сценарии на приложение включват: обработка на заварени части за стоманени конструкции, тръбопроводи, кораби и др.; производство на високопрецизни компоненти за автомобили, аерокосмическата индустрия и др.; сценарии за обработка на дебели плочи; повторна употреба на остатъци и гъвкави производствени режими с голямо разнообразие и малък обем.

Q7: Каква е връзката между вторичното фаскиране, системата "Sky Eye" и "скенера"?

A7: Трите често се използват заедно: Скенерът отговаря за прецизното позициониране в ранния етап; системата Sky Eye отговаря за наблюдение в реално време и корекция на грешки в средния процес; вторичното фаскиране отговаря за прецизна оптимизация в късния етап. Те образуват затворен цикъл на пълен процес, позволявайки по-високо качество и по-ефективно производство на рязане.