はじめに

レーザー切断の分野では、より高い効率、より良い品質、そしてより低いコストの追求が止まることはありません。これまでは、レーザー出力と切断速度の向上に注力してきました。しかし、多くの企業は、最速の切断機を使っていても、残材の活用の難しさ、切断プロセス中の制御喪失、溶接前の広範な手作業による研磨の必要性といった頑固な課題に悩まされ続けていることに気づいています。

これらの問題は単一の機器で解決できるものではなく、「」から始まる全工程をカバーする体系的な解決策が必要です。事前位置決め - 中間プロセス監視 - 仕上げ後」。本日は、二次面取り装置、BOCHUの「スカイアイ」システム、BCW400F-E輪郭スキャナーで構成されるインテリジェントクローズドループシステムが、レーザー切断における効率革命をどのように開始するかを掘り下げます。

従来の二次面取りソリューションの制限

レーザー二次面取りソリューションの登場前、業界は主に以下の方法に依存していました:

1. 半自動炎面取り(通称「リトルタートル」)

利点:構造が簡単で低コスト、使いやすい。

欠点:位置決めに手動マーキングに依存し、精度が低く速度が遅い。アークやコーナーの切断品質が不安定で、完全にオペレーターの経験に依存。

2. ロボットワークステーション

利点:一定の自動化と柔軟な加工能力を有する。

欠点:ロボットアームのスパンにより加工範囲が限定的(約1.5m×1.5m);炎またはプラズマに基づくため切断精度が低い(>2mm)かつ速度が遅い;複雑な図形のパス計画は高い敷居があり、運用コストが高く材料依存性が強い。

核心的な問題は:従来のソリューションには効果的な位置決めと変形補正機構が欠けています。偏差が発生すると手動介入が必要であり、加工の一貫性と効率を保証することが困難です。

スキャナーとスカイアイによる初期段階の精密な支援

二次面取りが役割を果たす前に、準備作業が重要です。これは二つの「先駆者」に依存しています。

1. BCW400F-E 輪郭スキャナー:「ブラインドカット」から「可視化」へ、材料価値を最大化

コア機能:これはラインレーザー技術に基づくビジョンセンサーで、切断システム専用に設計されています。その核心的な使命は 人間の目とノギスに代わる、非接触の高速プレートスキャン(特に不規則な残材)を行い、輪郭、穴位置、マークなどの高精度データを取得し、精度は最大0.005mmに達します。

応用価値:

- 残材再生:不規則な残材に直面した場合、従来のプログラミングは無力です。スキャナーは迅速にそのデジタル輪郭を取得し、ソフトウェアはインテリジェントなネスティングを行い、新しい部品をその中にフィットさせます。その後、 二次面取り機能は、スキャンによって生成されたパスに正確に追従し、これらの再利用部品に高品質な加工を行うことができます、価値を最大化し、材料を極限まで節約します。

- 精密な位置合わせ:既存の穴やマークに基づく二次仕上げ(ベベルなど)が必要なワークピースに対し、スキャナーは基準特徴を自動認識し切断経路を校正して、確実な 同軸性と滑らかな遷移 元の構造とのベベルの誤差は0.02mm以内に制御されます。

2. Sky Eyeシステム(インテリジェント残材キット):工程の「第一の安全網」

コア機能:Sky Eyeは産業用カメラ、光学レンズ、インテリジェントアルゴリズムを統合した高級ビジョンソリューションです。二次加工前の直線切断で形成された部品の高速スキャンと粗位置決めを行います。

適用価値:二次ベベル開始前に部品の位置が理論プログラムと一致しているかを確認します。これにより、板材の移動や前工程からのズレによる誤ったエッジのベベルや誤位置でのベベル開口などの重大な無駄を回避し、高価値な仕上げ工程の初期精度保証を提供します。

二次ベベルによる精密加工の技術

1. 二次ベベルの本質

二次ベベルは単なる繰り返し切断ではなく、独立した仕上げ工程です。切削ヘッドの角度、出力、速度、ガス圧を正確に制御して、初回切断後のエッジに三次元の微細加工を行います。

2. 三つのコアバリュー

価値一:欠陥修正、完璧なエッジの実現

技術詳細:厚板の初回切断ではスラグ、バリ、垂直度の偏差(テーパー)が発生しやすい。二次ベベルは低出力、高速、多重走査の戦略を採用し、エッジを「微細彫刻」することで、エッジの粗さ(Ra値)を>12.5μmから1.6-3.2μmに効果的に低減し、テーパーを補正して均一な垂直切断面を得ます。

適用シナリオ:精密機械部品、油圧バルブブロック、高級計器などのエッジ品質に対する厳しい要求に直接対応し、フライス加工や研削などの後工程を排除します。

価値二:溶接前処理の究極のソリューション

技術詳細:溶接工程の要件に応じて任意の角度でV溝、U溝、ダブルJ溝などをプログラムおよび加工可能で、角度誤差は±0.5°以内に制御され、ルートフェイスの高さも制御可能です。これにより、非常に一貫した溶接インターフェースを提供します。

適用シナリオ:建設機械、圧力容器、鉄道輸送など、高品質な溶接を必要とするすべての分野に適用可能。きれいなベベルは溶接ギャップを減らし、浸透の一貫性を向上させ、融合不良や不完全浸透などの隠れた危険を根本的に排除し、構造の強度と安全性能を大幅に向上させます。

価値三:厚板切断の「最終挑戦」を克服する

技術詳細:20mmを超える板材の最初の切断で底部が完全に切り抜けない「不完全切断」の問題に対処し、二次面取りでバックゴージング切断を行い、専用パラメータを用いて底部の接続点を正確に除去し、完全分離を確保し、一度の工程で過剰なエネルギー投入による板材の熱変形を回避します。

スカイアイシステムによるリアルタイム監視とクローズドループ誤差補正

加工中の不確実性は品質のもう一つの大敵です。スカイアイシステムは中間工程での「守護者」の役割を果たします。

リアルタイム品質監視:二次面取り工程中、スカイアイシステムは切断エリアを継続的に監視します。「ビーム切断断裂」「ノズル詰まり」「焦点レンズ汚染」などの異常を知能的に検知し、即座に機械を停止して警報を発し、バッチスクラップを防止し高価な面取り切断ヘッドを保護します。

動的誤差補償:加工中に「治具の緩み」や「熱変形」によりプレートがずれることがあり、実際の経路と理論経路にずれが生じます。Sky Eyeシステムはこれらをリアルタイムで比較し、偏差値(X/Y/Z軸)を自動計算して制御システムにフィードバックし、切断ヘッドの位置を動的に調整します。これによりリアルタイムの閉ループ補償が実現し、最終製品の寸法公差を±0.03mm以内に安定させます。これは数メートルに及ぶ大型ワークの加工において非常に重要です。

データ保存とトレーサビリティ:システムは各バッチの切断画像、パラメータ(出力、速度)、偏差データを自動的に保存し、「加工記録」を形成します。後で欠陥が見つかった場合、データを確認して問題箇所(例:バッチ偏差が板材の熱変形に起因)を特定でき、工程の最適化を促進し、航空宇宙や医療機器などの「全工程トレーサビリティ」要件を満たします。

知能化生産クローズドループ:1+1+1 > 3

これら三者の組み合わせは単なる機能の積み重ねではなく、高度に知能化された生産のクローズドループを構成します:

- 初期(スキャナー):「スキャン&位置決め」-「材料はどこにあるか?」という問題を解決し、二次面取りのための正確な加工基準を提供し、材料利用率を最大化します。

- 中期(スカイアイ):「監視&補正」-「工程は安定しているか?」という問題を解決し、二次面取り工程の信頼性と品質の一貫性を確保します。

- 後期(二次面取り):「精密加工」-「エッジは許容範囲か?」という問題を解決し、最終的に高付加価値で即使用可能な完璧なワークピースを出力します。

最終効果:このシステムはスクラップ率を5%から1%未満に大幅に削減し、単一バッチの生産能力を20%~30%向上させ、溶接前の研削工程を完全に排除し、真の「無人」仕上げを実現します。

ビデオとサンプル表示:

BOCHUの二次面取りソリューションの付加的な利点

BOCHUの二次面取りソリューションは従来のプロセスの単なる置き換えではなく、包括的なアップグレードです 材料利用率、プロセス調整、加工能力、速度&精度、コスト、柔軟性.

1. より多くの材料節約

単一段階面取りの欠点:全面に直接面取りを行う場合、部品間に面取り切断経路のスペースを確保する必要があり、板材の大幅な無駄が生じます。

二次面取りの改善点:まず直線切断で初期ブランキングを行い、部品を最大限共通エッジ切断可能にします。その後、面取り仕上げを行います。

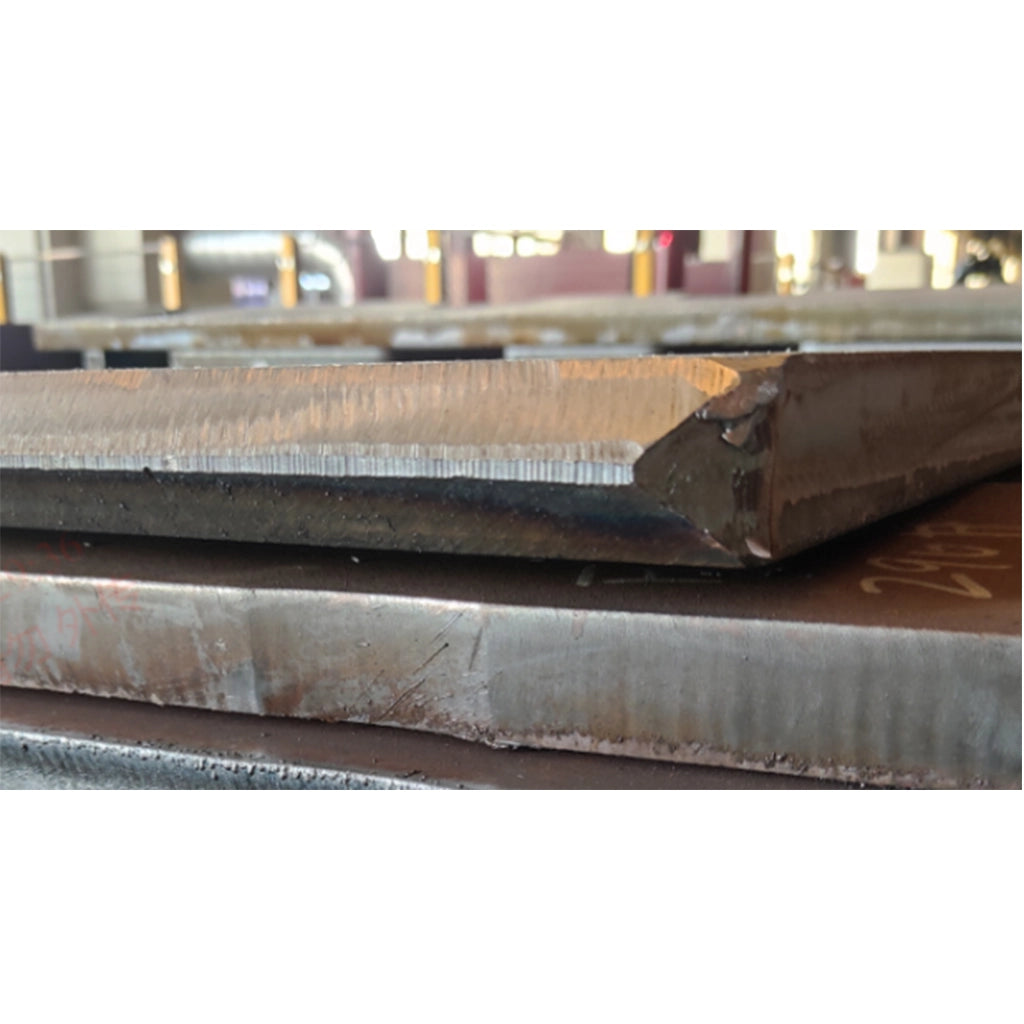

画像説明:一度の切断と共通エッジ

実際の効果:単一段階面取りと比較して、二次面取りは廃材エリアを大幅に削減し、材料利用率を5%~10%向上させます。これは特に大判厚板生産で顕著です。

2. プロセス調整が容易

30mm炭素鋼板にK型面取りを加工する例(上下の面取り角度は45°、高さは10mm、ルートフェイス10mm)を挙げます:

単一段階面取り:実際の面取り切断厚さは42.4mmに達し、高い切断エネルギーが必要;スラグは硬いスラグで、清掃が困難です。

二次面取り:切断する厚さは14.1mmのみで、切断エネルギーの要求が3分の1に減少;スラグは軟らかいスラグで、処理が容易です。

効果の違い:二次面取りは切断速度が速く、熱影響部が小さく、切断面の品質が大幅に向上し、その後の溶接の一貫性も良好です。

3. より強力な加工能力

従来の単一段階面取りの加工能力はレーザー出力に制限されますが、二次面取りはプロセス分解を最適化することでこのボトルネックを突破します:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

最大切断厚さ(直線切断) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

最大切断厚さ(45°面取り) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

二次面取り加工 |

12kw |

20kw |

30kw |

40kw |

||||

二次面取りの突破口:単一ステップの面取り厚さの閾値に制限されず、40kWレーザーで100mm炭素鋼の45°Yトップ面取り加工を可能にし、均一なルートフェイスと平坦な切断面を実現し、機械の電力要件を大幅に削減します。これにより、企業は超高出力レーザーを盲目的に追求することなく厚板の面取り加工を完了でき、投資コストを削減できます。

4. 速度と精度の総合的な向上

位置決め速度:従来のロボット作業ステーションは単一ラインスキャンまたは手動教示に依存しており、速度が遅いです;BOCHUのソリューションは交差ラインレーザースキャンを使用し、位置決め速度は最大18m/分です。

位置決め精度:従来の方法は信頼できる補正がなく、精度が変動します;BOCHUのソリューションは精度を≤0.3mmに制御可能です。

切断速度:炎/プラズマの二次面取りは遅いですが、レーザー二次面取りの速度はプラズマの約2倍です。

切断精度:炎/プラズマの誤差は一般的に2mm以上ですが、BOCHUのソリューションは±1mm以内に制御可能です。

5. コストと柔軟性の利点

運用コスト:炎/プラズマはガス消費に依存し、長期的に高コストですが、レーザー二次面取りは消耗品に依存せず、大幅な省エネとコスト削減を実現します。

柔軟な生産:加工エリアは柔軟に調整可能で、複数列の小部品から大型単品まで効率的に加工できます。

残材利用:スカイアイシステムとBCW400F-Eスキャナーと組み合わせることで、部品が任意に配置されていても位置決めと加工が可能となり、残材回収率が大幅に向上します。

結論

設置 二次面取り, スカイアイシステム、および スキャナー レーザー切断機上での二次面取りは、従来の工程の単なるアップグレードではなく、インテリジェントかつ精密な製造への重要なステップです。

- 二次面取りは「切断エッジが基準を満たさない」問題を解決します。

- スカイアイシステムは「加工中のリアルタイム監視と誤差補正」を保証します。

- スキャナーは「複雑なワークピースの位置決めと残材利用」を簡単かつ効率的にします。

この3つの組み合わせにより、全工程のクローズドループソリューションが構築されます。 位置決め - 監視 - 最適化、企業がコストを削減し、品質を向上させ、激しい市場競争でリードポジションを維持するのに役立ちます。

よくある質問

Q1: 二次面取りとは何ですか?最初の切断とどう違いますか?

A1: 最初の切断は主にプレートの基本形状を形成し、二次面取りは切断エッジの精密加工です。これは、最初の切断で発生した欠陥(スラグ、バリ、垂直度のずれなど)を修正し、溶接工程の要件を満たす面取り形状を加工することができます。

Q2:なぜ厚板加工に特に二次ベベルが必要なのですか?

A2: 板厚が10mm以上の場合、レーザーエネルギーは貫通時に減衰しやすく、底部の切断が不完全になることがあります。最初の切断で出力を上げるだけでは熱変形を引き起こしやすいです。二次ベベルは底部を狙った専用のバックゴージング切断を行い、完全な貫通と全体の寸法精度を確保します。

Q3:二次ベベルはどのような種類のベベルを加工できますか?

A3: 二次ベベルはV溝、U溝、Y溝、両面ベベルなど様々なベベルタイプをサポートし、通常30°~60°の角度範囲内で、これらのベベルは溶接工程の要件を直接満たし、追加の手作業研磨を回避します。

Q4:二次ベベルは溶接品質にどのように役立ちますか?

A4: 標準化されたベベルを加工することで、溶接ギャップがより均一になり、溶接深さが安定し、不完全な融合や貫通不足などのリスクを減らします。手作業溶接だけでなく、自動溶接ロボットにも完全に適合し、溶接効率と強度を大幅に向上させます。

Q5:二次ベベルは加工効率に影響しますか?

A5: 逆に、二次ベベルは手作業の手直しや研磨を減らし、スクラップ率を約5%から1%未満に低減します。スキャナーとSky Eyeシステムと組み合わせることで、全体の加工効率を20%~30%向上させ、柔軟な生産に非常に適しています。

Q6:二次ベベルはどの産業に適していますか?

A6: 典型的な適用シナリオには、鋼構造物、パイプライン、船舶などの溶接部品の加工、自動車、航空宇宙などの高精度部品製造、厚板加工シナリオ、残材再利用および多品種少量生産の柔軟な生産モードが含まれます。

Q7:二次ベベル、「Sky Eyeシステム」、および「スキャナー」の関係は何ですか?

A7: これら三つはしばしば一緒に使用されます:スキャナーは初期段階の精密な位置決めを担当し、Sky Eyeシステムは中間工程のリアルタイム監視と誤差修正を担当し、二次ベベルは後期段階の精密最適化を担当します。これらは一体となって 全工程クローズドループより高品質で効率的な切断生産を可能にします。