Введение

В области лазерной резки стремление к повышению эффективности, улучшению качества и снижению стоимости никогда не прекращается. Раньше мы сосредотачивались на увеличении мощности лазера и скорости резки. Однако многие компании обнаруживают, что даже с самыми быстрыми резающими станками их по-прежнему преследуют упорные проблемы: трудности с использованием остатков материалов, потеря контроля в процессе резки и необходимость обширной ручной шлифовки перед сваркой.

Эти проблемы не решить одним оборудованием; требуется системное решение, охватывающее весь процесс от «предварительное позиционирование — мониторинг в процессе — постобработка». Сегодня мы подробно рассмотрим, как интеллектуальная система с замкнутым циклом, состоящая из устройства вторичного фаскоснимания, системы «Небесный глаз» от BOCHU и контурного сканера BCW400F-E, запускает революцию эффективности в лазерной резке.

Ограничения традиционных решений для вторичного фаскоснимания

До появления лазерных решений для вторичного фаскоснимания отрасль в основном использовала следующие методы:

1. Полуавтоматическое пламенное фаскоснимание (известное как «Черепашка»)

Преимущества: простая конструкция, низкая стоимость, удобство использования.

Недостатки: опирается на ручную разметку для позиционирования, низкая точность, медленная скорость, нестабильное качество резки дуг и углов, полностью зависит от опыта оператора.

2. Роботизированная рабочая станция

Преимущества: обладает определённой степенью автоматизации и гибкостью обработки.

Недостатки: ограниченная зона обработки (около 1,5 м×1,5 м) из-за размаха роботизированной руки; основано на пламени или плазме, точность резки низкая (>2 мм) и скорость медленная; планирование пути для сложных графиков имеет высокий порог, эксплуатационные расходы высоки, сильная зависимость от материала.

Ключевая проблема: традиционные решения не имеют эффективных механизмов позиционирования и компенсации деформаций. При отклонениях требуется ручное вмешательство, что затрудняет обеспечение стабильности и эффективности обработки.

Точное усиление на раннем этапе с помощью сканера и Небесного глаза

Прежде чем вторичный фаска сможет сыграть свою роль, подготовительная работа крайне важна. Это опирается на двух «авангардистов».

1. Контурный сканер BCW400F-E: от «слепой резки» к «видимой», максимизация ценности материала

Основная функция: Это визуальный сенсор на основе технологии линейного лазера, специально разработанный для систем резки. Его основная задача — заменить человеческий глаз и штангенциркуль, выполняя бесконтактное высокоскоростное сканирование пластин (особенно неправильных остатков) для получения высокоточных данных о контуре, положении отверстий, метках и т.д. с точностью до 0,005 мм.

Ценность применения:

- Возрождение остатков: При работе с неправильными остатками традиционное программирование бессильно. Сканер быстро получает их цифровой контур, а программное обеспечение выполняет интеллектуальное размещение, чтобы вписать новые детали внутрь него. Впоследствии, функция вторичной фаски может точно следовать пути, сгенерированному сканированием, для выполнения высококачественной обработки этих повторно используемых деталеймаксимальное использование их ценности и максимальную экономию материала.

- Точное выравнивание: Для заготовок, требующих вторичной отделки (например, фаскования) на основе существующих отверстий или меток, сканер может автоматически идентифицировать опорные элементы и откалибровать путь резки, обеспечивая коаксиальность и плавный переход фаски с исходной структурой, с контролем ошибок в пределах 0,02 мм.

2. Система Sky Eye (Интеллектуальный комплект остатков): «Первая защитная сеть» процесса

Ключевая функция: Sky Eye — это высококлассное визуальное решение, объединяющее промышленные камеры, оптические линзы и интеллектуальные алгоритмы. Оно выполняет быстрое сканирование и грубое позиционирование деталей, сформированных прямой резкой, перед вторичной обработкой.

Ценность применения: Перед началом вторичной фаски подтверждается соответствие положения детали теоретическому программированию. Это предотвращает серьёзные потери, такие как фаскование неправильной кромки или открытие фаски в неправильном месте из-за смещения пластины или отклонений от предыдущего процесса, обеспечивая важнейшую начальную точность для высокоценных отделочных операций.

Искусство прецизионной обработки с помощью вторичной фаски

1. Суть вторичной фаски

Вторичная фаска — это не просто повторная резка, а самостоятельный процесс отделочной обработки. Она выполняет трёхмерную тонкую обработку кромки после первого реза, точно контролируя угол, мощность, скорость и давление газа режущей головки.

2. Три ключевых ценности

Первое преимущество: Исправление дефектов, достижение идеальных кромок

Технические детали: Первый рез на толстых пластинах легко вызывает шлак, заусенцы и отклонение перпендикулярности (конусность). Вторичная фаска использует стратегию низкой мощности, высокой скорости и многократного сканирования для «микро-резьбы» кромки, эффективно снижая шероховатость кромки (значение Ra) с >12,5 мкм до 1,6-3,2 мкм, при этом корректируя конусность для получения равномерно вертикальной поверхности реза.

Сценарий применения: Напрямую соответствует строгим требованиям к качеству кромок в прецизионных механических деталях, гидравлических клапанных блоках, высококлассных приборах и т.д., исключая последующие процессы фрезерования и шлифовки.

Второе преимущество: Идеальное решение для предварительной обработки сварки

Технические детали: Возможна программируемая обработка V-образных, U-образных, двойных J-образных фасок и др. под любым углом в соответствии с требованиями сварочного процесса, с контролем ошибки угла в пределах ±0,5° и контролем высоты корневой части. Это обеспечивает чрезвычайно однородный интерфейс для сварки.

Сценарий применения: Применимо во всех областях, требующих высококачественной сварки, таких как строительная техника, сосуды под давлением и железнодорожный транспорт. Аккуратные фаски могут уменьшить зазоры сварных швов, улучшить однородность проплавления, фундаментально устранить скрытые опасности, такие как непровар и неполное проплавление, и значительно повысить прочность конструкции и безопасность.

Третья ценность: Преодоление «финального вызова» при резке толстых пластин

Технические детали: Решая проблему, когда первый рез на пластинах толщиной более 20 мм может не прорезать полностью снизу («неполный рез»), вторичное фаскование выполняет обратную вырезку, используя специализированные параметры для точного удаления нижних соединительных точек, обеспечивая полное разделение и избегая термической деформации пластины из-за чрезмерного энергоподачи за один этап.

Мониторинг в реальном времени и замкнутая коррекция ошибок системой Небесный глаз

Неопределенность в процессе обработки — еще один главный враг качества. Система Небесный глаз играет роль «стража» на среднем этапе процесса.

Мониторинг качества в реальном времени: Во время процесса вторичного фаскования система Небесный глаз непрерывно контролирует зону резки. Она может интеллектуально выявлять аномалии, такие как «обрыв луча», «засорение сопла» и «загрязнение фокусной линзы», немедленно останавливать станок и подавать сигнал тревоги, предотвращая массовый брак и защищая дорогостоящую режущую головку для фаскования.

Динамическая компенсация ошибок: Пластины могут смещаться во время обработки из-за «ослабления крепления» или «термической деформации», что вызывает отклонение между фактическим и теоретическим путём. Система Sky Eye может сравнивать их в реальном времени, автоматически вычислять значение отклонения (оси X/Y/Z), передавать его обратно в систему управления для динамической корректировки положения режущей головки, обеспечивая компенсацию в режиме реального времени с замкнутым контуром и гарантируя, что размерные допуски конечного изделия остаются стабильными в пределах ±0,03 мм. Это особенно важно при обработке крупных заготовок длиной в несколько метров.

Хранение данных и прослеживаемость: Система может автоматически сохранять изображения резки, параметры (мощность, скорость) и данные отклонений для каждой партии заготовок, формируя «запись обработки». Если позже обнаруживаются дефекты, данные можно просмотреть для выявления проблемы (например, отклонение партии вызвано термической деформацией пластины), что облегчает оптимизацию процесса и соответствует требованиям «полной прослеживаемости процесса» в таких отраслях, как аэрокосмическая и медицинская техника.

Интеллектуальный производственный замкнутый цикл: 1+1+1 > 3

Комбинация трех этапов не просто суммирует функции, а образует высокоинтеллектуальный производственный замкнутый цикл:

- Ранний этап (Сканер): «Сканирование и позиционирование» – решает проблему «Где находится материал?», обеспечивая точную исходную точку обработки для вторичного фаскования и максимизируя использование материала.

- Средний этап (Небесный глаз): «Мониторинг и коррекция» – решает проблему «Стабилен ли процесс?», обеспечивая надежность процесса вторичного фаскования и стабильное качество.

- Поздний этап (вторичное фаскование): «Точная обработка» – решает проблему «Приемлем ли край?», в конечном итоге выдавая высокоценные, готовые к использованию идеальные заготовки.

Итоговая выгода: эта система может значительно снизить уровень брака с 5% до менее 1%, увеличить производительность за одну партию на 20%–30% и полностью исключить процесс шлифовки перед сваркой, обеспечивая истинное «беспилотное» окончательное выполнение.

Видео и демонстрация образцов:

Дополнительные преимущества решения BOCHU по вторичной фаске

Решение BOCHU по вторичной фаске — это не простая замена традиционных процессов, а комплексное обновление в использование материала, регулировка процесса, производительность обработки, скорость и точность, стоимость и гибкость.

1. Больше экономии материала

Недостаток одноступенчатой фаски: при фасковании непосредственно на полном листе необходимо оставлять пространство между деталями для пути реза фаски, что приводит к значительным отходам листа.

Улучшение с вторичной фаской: сначала выполняется прямолинейная начальная резка заготовки, что позволяет максимально использовать общие кромки деталей. Затем выполняется окончательная обработка фаски.

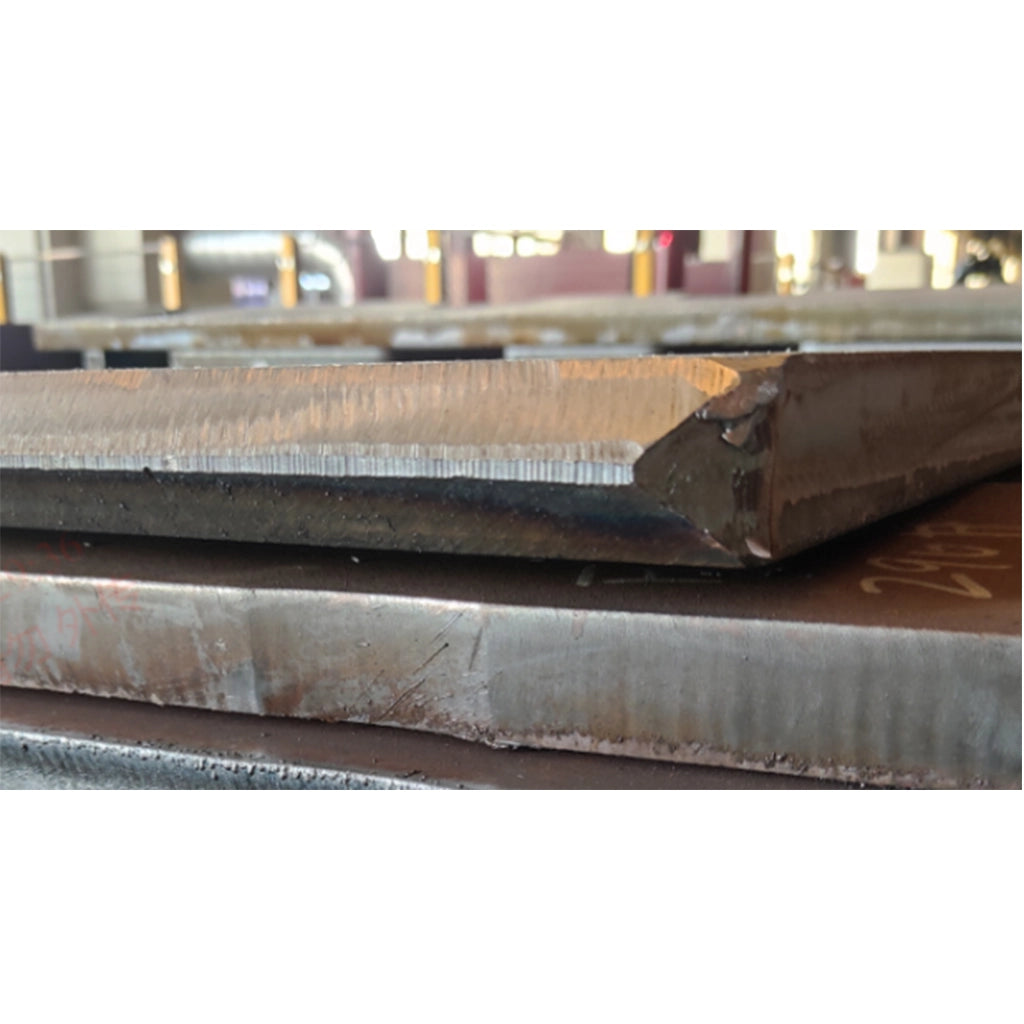

Описание изображения: однократная резка и общая кромка

Фактический эффект: по сравнению с одноступенчатой фаской вторичная фаска значительно сокращает площадь отходов, увеличивая использование материала на 5%–10%, что особенно важно при производстве крупноформатных толстых листов.

2. Проще регулировать процесс

В качестве примера обработки фаски типа K на углеродистой стали толщиной 30 мм (углы фаски сверху и снизу по 45°, высоты по 10 мм, корневая поверхность 10 мм):

Одноступенчатая фаска: фактическая толщина реза фаски достигает 42,4 мм, требуется высокая энергия резки; шлак твёрдый, трудно очищается.

Вторичная фаска: требуется резать толщину всего 14,1 мм, потребность в энергии резки снижена на две трети; шлак мягкий, легче поддаётся обработке.

Разница в эффекте: вторичная фаска обеспечивает более высокую скорость резки, меньшую зону термического воздействия, значительно улучшенное качество поверхности реза и лучшую последующую сварочную согласованность.

3. Повышенная производительность обработки

Производительность традиционной одноступенчатой фаски ограничена мощностью лазера, в то время как вторичная фаска преодолевает это ограничение за счёт оптимизации разбиения процесса:

|

|

12 кВт |

20 кВт |

30 кВт |

40 кВт |

60кВт |

|||

|

Максимальная толщина реза (прямой рез) |

35 мм |

60 мм |

75 мм |

100мм |

110 мм |

|||

|

Максимальная толщина реза (45° фаска) |

<30 мм |

40мм |

55 мм |

70 мм |

80 мм |

|||

|

Обработка вторичной фаски |

12 кВт |

20 кВт |

30 кВт |

40 кВт |

||||

Прорыв в обработке вторичного фаски: больше не ограничивается порогом толщины фаски за один проход, позволяет выполнять 45° Y-образную верхнюю фаску на 100 мм углеродистой стали с лазером 40 кВт, с постоянной корневой фаской и ровной поверхностью реза, значительно снижая требования к мощности станка. Это означает, что компании могут выполнять обработку толстых пластин без слепого стремления к сверхмощным лазерам, снижая инвестиционные затраты.

4. Комплексное улучшение скорости и точности

Скорость позиционирования: Традиционные роботизированные рабочие станции используют однолинейное сканирование или ручное обучение, что медленно; решение BOCHU применяет перекрестное лазерное сканирование, скорость позиционирования до 18 м/мин.

Точность позиционирования: Традиционные методы не обеспечивают надежной компенсации, точность колеблется; решение BOCHU обеспечивает точность ≤0.3 мм.

Скорость реза: Вторичный фаска пламени/плазмы медленный; скорость лазерного вторичного фаска примерно вдвое выше, чем у плазмы.

Точность реза: Ошибка пламени/плазмы обычно >2 мм, в то время как решение BOCHU контролирует её в пределах ±1 мм.

5. Преимущества по стоимости и гибкости

Эксплуатационные расходы: Плазма/пламя зависят от расхода газа, что ведет к высоким долгосрочным затратам; лазерный вторичный фаска не требует расходных материалов, обеспечивая значительную экономию энергии и снижение затрат.

Гибкое производство: Область обработки может гибко настраиваться, позволяя эффективно обрабатывать как мелкие детали в несколько рядов, так и крупные одиночные детали.

Использование остатков: В сочетании с системой Sky Eye и сканером BCW400F-E детали могут позиционироваться и обрабатываться даже при произвольном размещении, что значительно повышает коэффициент использования остатков.

Заключение

Установка Вторичный фаска, Система Sky Eye, и Сканер на лазерном раскроечном станке — это не просто модернизация традиционных процессов; это важный шаг к интеллектуальному и точному производству.

- Вторичный фаска решает проблему «кромок реза, не соответствующих стандартам».

- Система Sky Eye обеспечивает «мониторинг в реальном времени и исправление ошибок во время обработки».

- Сканер делает «позиционирование сложных заготовок и использование остатков» простым и эффективным.

Сочетание трех компонентов создает полноцикловое замкнутое решение, охватывающее Позиционирование - Мониторинг - Оптимизация, помогая компаниям снижать затраты, улучшать качество и сохранять лидирующие позиции в жесткой рыночной конкуренции.

Часто задаваемые вопросы

Q1: Что такое вторичный фаска? Чем он отличается от первого реза?

A1: Первый рез в основном обеспечивает базовую формовку пластины, в то время как вторичный фаска — это тонкая обработка кромки реза. Она может исправлять дефекты, возникшие при первом резе (такие как шлак, заусенцы, отклонение перпендикулярности) и обрабатывать фаски, соответствующие требованиям сварочного процесса.

Q2: Почему вторичная фаска особенно необходима для обработки толстых листов?

A2: При толщине листа ≥10 мм лазерная энергия склонна к затуханию при проникновении, что приводит к неполному резу внизу. Если полагаться только на увеличение мощности при первом резе, это легко вызывает тепловую деформацию. Вторичная фаска может выполнить специальный обратный рез, направленный на дно, обеспечивая полный проход и общую точность размеров.

Q3: Какие типы фасок может обрабатывать вторичная фаска?

A3: Вторичная фаска поддерживает различные типы фасок, включая V-образные, U-образные, Y-образные и двусторонние фаски, обычно в диапазоне углов 30°–60°. Эти фаски могут напрямую соответствовать требованиям сварочного процесса, избегая дополнительной ручной шлифовки.

Q4: Как вторичная фаска помогает улучшить качество сварки?

A4: Обрабатывая стандартизированные фаски, зазор сварного шва становится более равномерным, а глубина сварки — более стабильной, что снижает риски таких дефектов, как непровар и неполное проплавление. Это подходит не только для ручной сварки, но и идеально сочетается с автоматическими сварочными роботами, значительно повышая эффективность и прочность сварки.

Q5: Влияет ли вторичная фаска на эффективность обработки?

A5: Напротив, вторичная фаска снижает ручную доработку и шлифовку, уменьшает процент брака (с примерно 5% до менее 1%). В сочетании со сканером и системой Sky Eye она может увеличить общую эффективность обработки на 20%–30%, что делает её очень подходящей для гибкого производства.

Q6: Для каких отраслей подходит вторичная фаска?

A6: Типичные сценарии применения включают: обработку сварных деталей для стальных конструкций, трубопроводов, судов и т. д.; производство высокоточных компонентов для автомобилей, аэрокосмической отрасли и др.; обработку толстых листов; повторное использование остатков и гибкие производственные режимы с высоким разнообразием и низкими объемами.

Q7: Какова связь между вторичной фаской, системой «Sky Eye» и «сканером»?

A7: Эти три часто используются вместе: сканер отвечает за точное позиционирование на ранних этапах; система Sky Eye отвечает за мониторинг в реальном времени и коррекцию ошибок в середине процесса; вторичная фаска отвечает за точную оптимизацию на поздних этапах. Они образуют полный процесс с замкнутым цикломобеспечивая более высокое качество и более эффективное производство резки.