บทนำ

ในด้านการตัดด้วยเลเซอร์ การแสวงหาประสิทธิภาพที่สูงขึ้น คุณภาพที่ดีกว่า และต้นทุนที่ต่ำลงไม่เคยหยุดนิ่ง ในอดีต เรามุ่งเน้นไปที่การเพิ่มกำลังเลเซอร์และความเร็วในการตัด อย่างไรก็ตาม หลายบริษัทพบว่าแม้จะมีเครื่องตัดที่เร็วที่สุด พวกเขายังคงประสบปัญหาที่แก้ไขยาก: ความยากลำบากในการใช้วัสดุเหลือใช้ การสูญเสียการควบคุมในระหว่างกระบวนการตัด และความจำเป็นในการเจียรมืออย่างกว้างขวางก่อนการเชื่อม

ปัญหาเหล่านี้ไม่สามารถแก้ไขได้ด้วยอุปกรณ์ชิ้นเดียว; จำเป็นต้องมีโซลูชันระบบที่ครอบคลุมกระบวนการทั้งหมดจาก "การกำหนดตำแหน่งล่วงหน้า - การตรวจสอบระหว่างกระบวนการ - การเก็บงานหลังเสร็จ". วันนี้เราจะเจาะลึกว่าระบบปิดวงจรอัจฉริยะที่ประกอบด้วยอุปกรณ์ทำมุมตัดรอง ระบบ "Sky Eye" ของ BOCHU และเครื่องสแกนกรอบ BCW400F-E เริ่มต้นการปฏิวัติประสิทธิภาพในการตัดด้วยเลเซอร์อย่างไร

ข้อจำกัดของโซลูชันการทำมุมตัดรองแบบดั้งเดิม

ก่อนที่โซลูชันการทำมุมตัดรองด้วยเลเซอร์จะเกิดขึ้น อุตสาหกรรมส่วนใหญ่พึ่งพาวิธีการดังต่อไปนี้:

1. การทำมุมตัดเปลวไฟกึ่งอัตโนมัติ (ที่รู้จักกันในชื่อ "เต่าน้อย")

ข้อดี: โครงสร้างเรียบง่าย ต้นทุนต่ำ ใช้งานง่าย

ข้อเสีย: พึ่งพาการทำเครื่องหมายด้วยมือเพื่อกำหนดตำแหน่ง ความแม่นยำต่ำ ความเร็วช้า คุณภาพการตัดไม่เสถียรสำหรับส่วนโค้งและมุม ขึ้นอยู่กับประสบการณ์ผู้ปฏิบัติงานอย่างสมบูรณ์

2. สถานีงานหุ่นยนต์

ข้อดี: มีระดับหนึ่งของระบบอัตโนมัติและความสามารถในการประมวลผลที่ยืดหยุ่น

ข้อเสีย: พื้นที่การประมวลผลจำกัด (ประมาณ 1.5ม.×1.5ม.) เนื่องจากช่วงแขนหุ่นยนต์; ใช้เปลวไฟหรือพลาสมา ความแม่นยำในการตัดต่ำ (>2มม.) และความเร็วช้า; การวางแผนเส้นทางสำหรับกราฟิกซับซ้อนมีความยากสูง และต้นทุนการดำเนินงานสูงพร้อมการพึ่งพาวัสดุอย่างมาก

ปัญหาหลักคือ: โซลูชันแบบดั้งเดิมขาดกลไกการกำหนดตำแหน่งและการชดเชยการบิดเบือนที่มีประสิทธิภาพ เมื่อเกิดความคลาดเคลื่อน จำเป็นต้องมีการแทรกแซงด้วยมือ ทำให้ยากที่จะรับประกันความสม่ำเสมอและประสิทธิภาพในการประมวลผล

การเสริมความแม่นยำในระยะแรกโดยเครื่องสแกนและ Sky Eye

ก่อนที่การทำมุมตัดรองจะทำงานได้อย่างมีประสิทธิภาพ งานเตรียมการเป็นสิ่งสำคัญ ซึ่งอาศัยสอง "แนวหน้า"

1. BCW400F-E Contour Scanner: จาก "การตัดแบบตาบอด" สู่ "การมองเห็น" เพื่อเพิ่มมูลค่าวัสดุสูงสุด

Core Function: เป็นเซ็นเซอร์ภาพที่ใช้เทคโนโลยีเลเซอร์เส้นตรง ออกแบบมาเฉพาะสำหรับระบบตัด ภารกิจหลักคือ ทดแทนการใช้สายตาและเวอร์เนียของมนุษย์, ทำการสแกนแผ่นแบบไม่สัมผัสด้วยความเร็วสูง (โดยเฉพาะเศษวัสดุที่ไม่สม่ำเสมอ) เพื่อให้ได้ข้อมูลความแม่นยำสูงเกี่ยวกับกรอบ รูตำแหน่ง เครื่องหมาย ฯลฯ โดยมีความแม่นยำสูงถึง 0.005 มม.

คุณค่าการประยุกต์ใช้งาน:

- Remnant Rebirth: เมื่อเผชิญกับเศษวัสดุที่ไม่สม่ำเสมอ การเขียนโปรแกรมแบบดั้งเดิมไม่สามารถช่วยได้ เครื่องสแกนสามารถรับรูกรอบดิจิทัลของเศษวัสดุได้อย่างรวดเร็ว และซอฟต์แวร์จะทำการจัดวางชิ้นส่วนอย่างชาญฉลาดเพื่อให้พอดีกับชิ้นส่วนใหม่ภายในนั้น จากนั้น ฟังก์ชันการเอียงซ้ำสามารถติดตามเส้นทางที่สร้างจากการสแกนเพื่อดำเนินการแปรรูปคุณภาพสูงบนชิ้นส่วนที่นำกลับมาใช้ใหม่เหล่านี้ได้อย่างแม่นยำเพิ่มมูลค่าสูงสุดและประหยัดวัสดุอย่างสุดขีด

- การจัดแนวที่แม่นยำ: สำหรับชิ้นงานที่ต้องการการตกแต่งซ้ำ (เช่น การเอียง) โดยอิงจากรูหรือเครื่องหมายที่มีอยู่ สแกนเนอร์สามารถระบุคุณลักษณะอ้างอิงโดยอัตโนมัติและปรับเส้นทางตัดให้ถูกต้อง เพื่อให้ ความร่วมแกนและการเปลี่ยนผ่านที่ราบรื่น ของขอบกับโครงสร้างเดิม โดยความคลาดเคลื่อนควบคุมได้ภายใน 0.02 มม.

2. ระบบ Sky Eye (ชุดอุปกรณ์อัจฉริยะสำหรับเศษวัสดุ): "ตาข่ายนิรภัยแรก" ของกระบวนการ

ฟังก์ชันหลัก: Sky Eye คือโซลูชันวิสัยทัศน์ระดับสูงที่รวมกล้องอุตสาหกรรม เลนส์แสง และอัลกอริทึมอัจฉริยะ ทำการสแกนรวดเร็วและกำหนดตำแหน่งหยาบของชิ้นส่วนที่เกิดจากการตัดตรงก่อนการแปรรูปซ้ำ

คุณค่าการใช้งาน: ก่อนเริ่มการเอียงซ้ำ จะยืนยันว่าตำแหน่งชิ้นส่วนตรงกับโปรแกรมทฤษฎีหรือไม่ เพื่อหลีกเลี่ยงการสูญเสียร้ายแรง เช่น การเอียงขอบผิด หรือเปิดเอียงผิดตำแหน่งเนื่องจากการเคลื่อนที่ของแผ่นหรือความคลาดเคลื่อนจากกระบวนการก่อนหน้า ซึ่งให้การรับประกันความแม่นยำเริ่มต้นที่สำคัญสำหรับกระบวนการตกแต่งมูลค่าสูง

ศิลปะของการกลึงความแม่นยำด้วยการเอียงซ้ำ

1. สาระสำคัญของการเอียงซ้ำ

การเอียงซ้ำไม่ใช่แค่การตัดซ้ำ แต่เป็นกระบวนการตกแต่งอิสระ ทำการกลึงละเอียดสามมิติบนขอบหลังการตัดครั้งแรกโดยควบคุมมุมหัวตัด พลังงาน ความเร็ว และแรงดันแก๊สอย่างแม่นยำ

2. คุณค่าหลักสามประการ

คุณค่าอันดับหนึ่ง: การแก้ไขข้อบกพร่อง สู่ขอบที่สมบูรณ์แบบ

รายละเอียดทางเทคนิค: การตัดครั้งแรกบนแผ่นหนาง่ายต่อการเกิดคราบตะกรัน ขอบคม และความเบี่ยงเบนตั้งฉาก (ความเอียง) การเอียงซ้ำใช้กลยุทธ์พลังงานต่ำ ความเร็วสูง และการสแกนหลายรอบเพื่อ "แกะสลักจิ๋ว" ขอบอย่างมีประสิทธิภาพ ลดความหยาบของขอบ (ค่า Ra) จาก >12.5μm เป็น 1.6-3.2μm พร้อมแก้ไขความเอียงเพื่อให้ได้ผิวตัดตั้งฉากสม่ำเสมอ

สถานการณ์การใช้งาน: ตอบสนองโดยตรงต่อข้อกำหนดเข้มงวดของคุณภาพขอบในชิ้นส่วนเครื่องจักรความแม่นยำ บล็อกวาล์วไฮดรอลิก เครื่องมือระดับสูง ฯลฯ โดยตัดกระบวนการต่อเนื่องเช่นการกัดและการเจียรออกไป

คุณค่าอันดับสอง: โซลูชันสุดยอดสำหรับการเตรียมผิวก่อนเชื่อม

รายละเอียดทางเทคนิค: สามารถโปรแกรมและกลึงร่อง V, ร่อง U, ร่อง J คู่ ฯลฯ ได้ทุกมุมตามข้อกำหนดกระบวนการเชื่อม โดยความคลาดเคลื่อนมุมควบคุมได้ภายใน ±0.5° และควบคุมความสูงของหน้ารากได้ ซึ่งให้พื้นผิวต่อเชื่อมที่สม่ำเสมออย่างยิ่ง

สถานการณ์การใช้งาน: ใช้ได้กับทุกสาขาที่ต้องการการเชื่อมคุณภาพสูง เช่น เครื่องจักรก่อสร้าง ภาชนะรับแรงดัน และระบบขนส่งทางราง ขอบเอียงที่เรียบร้อยสามารถลดช่องว่างรอยเชื่อม ปรับปรุงความสม่ำเสมอของการซึมผ่าน แก้ไขปัญหาแฝงอย่างการไม่หลอมรวมและการซึมผ่านไม่สมบูรณ์อย่างพื้นฐาน และเพิ่มความแข็งแรงโครงสร้างและประสิทธิภาพความปลอดภัยอย่างมีนัยสำคัญ

คุณค่าอันดับสาม: การเอาชนะ "ความท้าทายขั้นสุดท้าย" ของการตัดแผ่นหนา

รายละเอียดทางเทคนิค: แก้ปัญหาการตัดครั้งแรกบนแผ่นที่หนากว่า 20 มม. อาจไม่ตัดทะลุด้านล่าง ("การตัดไม่สมบูรณ์") การตัดขอบรองสามารถทำการตัดย้อนกลับโดยใช้พารามิเตอร์เฉพาะเพื่อกำจัดจุดเชื่อมต่อด้านล่างอย่างแม่นยำ รับประกันการแยกชิ้นงานอย่างสมบูรณ์และหลีกเลี่ยงการเสียรูปของแผ่นเนื่องจากพลังงานที่มากเกินไปในขั้นตอนเดียว

การตรวจสอบแบบเรียลไทม์และการแก้ไขข้อผิดพลาดแบบวงจรปิดโดยระบบ Sky Eye

ความไม่แน่นอนระหว่างการประมวลผลเป็นศัตรูสำคัญอีกประการของคุณภาพ ระบบ Sky Eye ทำหน้าที่เป็น "ผู้พิทักษ์" ในช่วงกลางของกระบวนการ

การตรวจสอบคุณภาพแบบเรียลไทม์: ในกระบวนการตัดขอบรอง ระบบ Sky Eye จะตรวจสอบพื้นที่ตัดอย่างต่อเนื่อง สามารถระบุสถานการณ์ผิดปกติอย่างชาญฉลาด เช่น "ลำแสงขาด", "หัวฉีดอุดตัน" และ "เลนส์โฟกัสสกปรก" โดยหยุดเครื่องทันทีและส่งสัญญาณเตือนเพื่อป้องกันการเสียหายเป็นชุดและปกป้องหัวตัดขอบที่มีราคาแพง

การชดเชยข้อผิดพลาดแบบไดนามิก: แผ่นงานอาจเคลื่อนที่ระหว่างการประมวลผลเนื่องจาก "การคลายของอุปกรณ์จับยึด" หรือ "การเสียรูปจากความร้อน" ทำให้เกิดความเบี่ยงเบนระหว่างเส้นทางจริงกับเส้นทางทฤษฎี ระบบ Sky Eye สามารถเปรียบเทียบทั้งสองแบบเรียลไทม์ คำนวณค่าความเบี่ยงเบน (แกน X/Y/Z) โดยอัตโนมัติ ส่งกลับไปยังระบบควบคุมเพื่อปรับตำแหน่งหัวตัดแบบไดนามิก ทำให้เกิดการชดเชยแบบปิดวงจรเรียลไทม์และรับประกันความคลาดเคลื่อนขนาดของชิ้นงานสุดท้ายคงที่ภายใน ±0.03 มม. ซึ่งมีความสำคัญอย่างยิ่งสำหรับการประมวลผลชิ้นงานขนาดใหญ่ที่ยาวหลายเมตร

การจัดเก็บข้อมูลและการติดตามย้อนกลับ: ระบบสามารถจัดเก็บภาพการตัด, พารามิเตอร์ (กำลัง, ความเร็ว) และข้อมูลความเบี่ยงเบนของแต่ละชุดชิ้นงานโดยอัตโนมัติ สร้างเป็น "บันทึกการประมวลผล" หากพบข้อบกพร่องภายหลัง สามารถตรวจสอบข้อมูลเพื่อหาตำแหน่งปัญหา (เช่น ความเบี่ยงเบนของชุดงานเกิดจากการเสียรูปเนื่องจากความร้อนของแผ่น) ช่วยให้การปรับปรุงกระบวนการและตอบสนองความต้องการ "การติดตามย้อนกลับตลอดกระบวนการ" ของอุตสาหกรรมเช่น อวกาศและอุปกรณ์ทางการแพทย์

วงจรปิดการผลิตอัจฉริยะ: 1+1+1 > 3

การรวมกันของทั้งสามไม่ใช่แค่การซ้อนฟังก์ชัน แต่เป็นการสร้างวงจรปิดการผลิตที่ชาญฉลาดอย่างสูง:

- Early Stage (Scanner): "การสแกน & การกำหนดตำแหน่ง" – แก้ปัญหา "วัสดุอยู่ที่ไหน?" โดยให้ข้อมูลอ้างอิงการตัดที่แม่นยำสำหรับการตัดขอบรองและเพิ่มประสิทธิภาพการใช้วัสดุสูงสุด

- Mid-Stage (Sky Eye): "การตรวจสอบ & การแก้ไข" – แก้ปัญหา "กระบวนการมีความเสถียรหรือไม่?" เพื่อรับประกันความน่าเชื่อถือของกระบวนการตัดขอบรองและคุณภาพที่สม่ำเสมอ

- ขั้นตอนปลาย (การทำมุมแบบขั้นที่สอง): "การกลึงที่แม่นยำ" – แก้ปัญหา "ขอบนี้ยอมรับได้หรือไม่?" สุดท้ายได้ชิ้นงานที่มีมูลค่าสูง พร้อมใช้งานอย่างสมบูรณ์แบบ

ประโยชน์สุดท้าย: ระบบนี้สามารถลดอัตราของเสียจาก 5% เหลือต่ำกว่า 1% เพิ่มกำลังการผลิตต่อชุดขึ้น 20%-30% และกำจัดกระบวนการเจียรก่อนเชื่อมอย่างสมบูรณ์ ทำให้ได้การเก็บผิวที่แท้จริงแบบ "ไร้คนควบคุม"

วิดีโอและการแสดงตัวอย่าง:

ข้อได้เปรียบเพิ่มเติมของโซลูชันการทำมุมแบบขั้นที่สองของ BOCHU

โซลูชันการทำมุมแบบขั้นที่สองของ BOCHU ไม่ใช่แค่การแทนที่กระบวนการแบบดั้งเดิมอย่างง่ายๆ แต่เป็นการอัปเกรดอย่างครบวงจรใน การใช้วัสดุ, การปรับกระบวนการ, ความสามารถในการประมวลผล, ความเร็ว & ความแม่นยำ, ต้นทุน, และความยืดหยุ่น.

1. ประหยัดวัสดุมากขึ้น

ข้อเสียของการทำมุมแบบขั้นตอนเดียว: เมื่อทำมุมโดยตรงบนแผ่นเต็ม ต้องเว้นที่ว่างระหว่างชิ้นงานสำหรับเส้นทางการตัดมุม ส่งผลให้เกิดของเสียจากแผ่นมาก

การปรับปรุงด้วยการทำมุมแบบขั้นที่สอง: เริ่มด้วยการตัดตรงเพื่อเตรียมชิ้นงานให้สามารถตัดขอบร่วมกันได้สูงสุด จากนั้นจึงทำการเก็บมุม

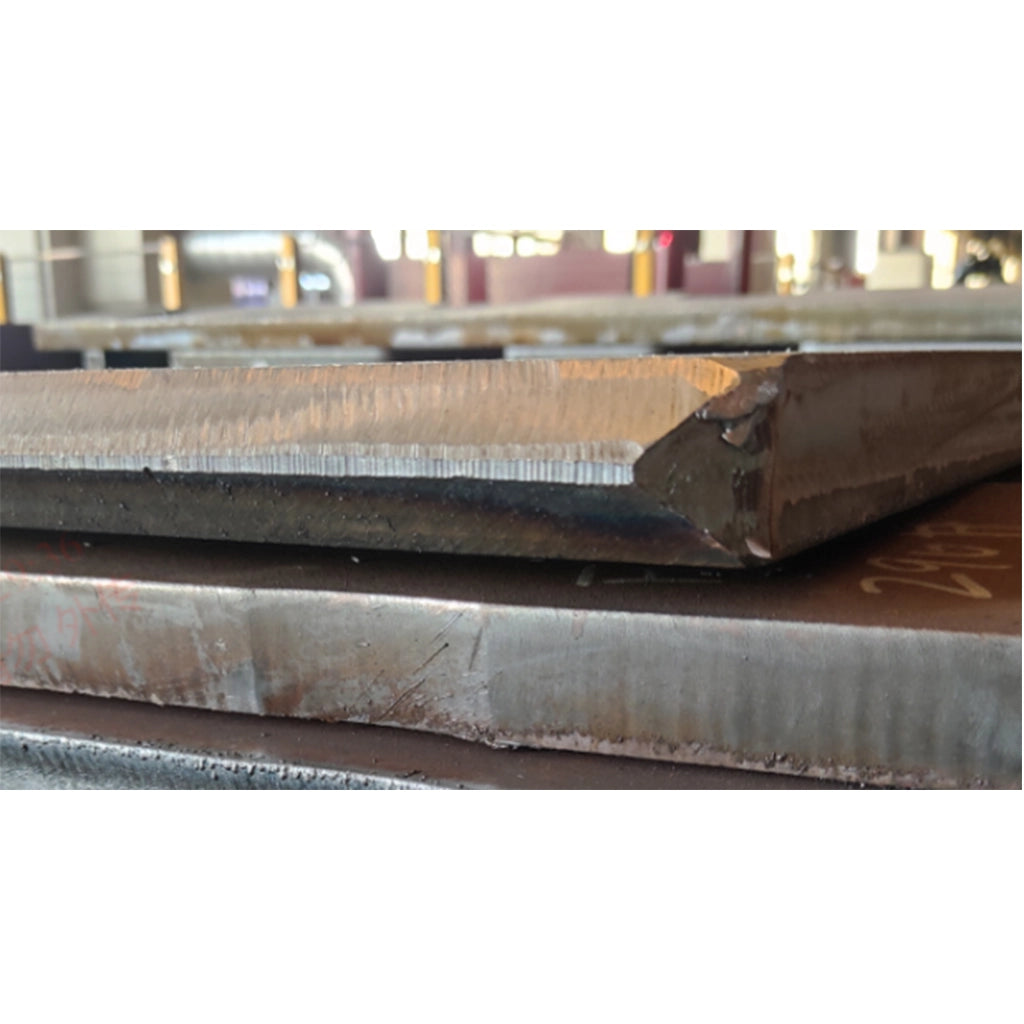

คำอธิบายภาพ: การตัดครั้งเดียวและขอบทั่วไป

ผลลัพธ์จริง: เมื่อเทียบกับการทำมุมแบบขั้นตอนเดียว การทำมุมแบบขั้นที่สองสามารถลดพื้นที่เสียหายได้อย่างมาก เพิ่มการใช้วัสดุขึ้น 5%–10% ซึ่งมีความสำคัญอย่างยิ่งสำหรับการผลิตแผ่นหนาขนาดใหญ่

2. การปรับกระบวนการที่ง่ายขึ้น

ยกตัวอย่างการประมวลผลมุมแบบ K บนแผ่นเหล็กกล้าคาร์บอนหนา 30 มม. (มุมมุมบนและล่าง 45° ความสูง 10 มม. รากหน้า 10 มม.):

การทำมุมแบบขั้นตอนเดียว: ความหนาจริงของการตัดมุมถึง 42.4 มม. ต้องใช้พลังงานตัดสูง; เศษตะกรันเป็นตะกรันแข็ง ทำความสะอาดยาก

การทำมุมแบบขั้นที่สอง: ต้องตัดความหนาเพียง 14.1 มม. ความต้องการพลังงานตัดลดลงถึงสองในสาม; เศษตะกรันเป็นตะกรันนุ่ม จัดการได้ง่ายกว่า

ความแตกต่างของผลลัพธ์: การทำมุมแบบขั้นที่สองมีความเร็วในการตัดที่เร็วกว่า โซนที่ได้รับผลกระทบจากความร้อนเล็กกว่า คุณภาพผิวตัดดีขึ้นอย่างมีนัยสำคัญ และความสม่ำเสมอในการเชื่อมต่อในขั้นตอนถัดไปดีกว่า

3. ความสามารถในการประมวลผลที่แข็งแกร่งขึ้น

ความสามารถในการประมวลผลของการทำมุมแบบขั้นตอนเดียวแบบดั้งเดิมถูกจำกัดด้วยกำลังเลเซอร์ ในขณะที่การทำมุมแบบขั้นที่สองสามารถทะลุผ่านข้อจำกัดนี้ได้โดยการปรับกระบวนการแยกย่อย:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

ความหนาสูงสุดในการตัด (ตัดตรง) |

35มม. |

60มม. |

75มม. |

100มม. |

110มม |

|||

|

ความหนาสูงสุดในการตัด (มุมเอียง 45°) |

<30มม. |

40มม |

55มม. |

70มม. |

80มม. |

|||

|

การประมวลผลมุมเอียงขั้นที่สอง |

12kw |

20kw |

30kw |

40kw |

||||

นวัตกรรมการทำมุมเอียงขั้นที่สอง: ไม่ถูกจำกัดด้วยเกณฑ์ความหนามุมเอียงขั้นเดียวอีกต่อไป ช่วยให้สามารถประมวลผลมุมเอียงด้านบน 45° Y บนเหล็กกล้าคาร์บอน 100mm ด้วยเลเซอร์ 40kW โดยมีหน้ารากและพื้นผิวตัดเรียบสม่ำเสมอ ลดความต้องการพลังงานของเครื่องจักรอย่างมีนัยสำคัญ ซึ่งหมายความว่าบริษัทสามารถทำการประมวลผลมุมเอียงแผ่นหนาได้โดยไม่ต้องไล่ตามเลเซอร์กำลังสูงสุดอย่างไม่ลืมหูลืมตา ช่วยลดต้นทุนการลงทุน

4. การปรับปรุงอย่างครอบคลุมในด้านความเร็วและความแม่นยำ

ความเร็วในการกำหนดตำแหน่ง: สถานีงานหุ่นยนต์แบบดั้งเดิมพึ่งพาการสแกนเส้นเดียวหรือการสอนด้วยมือ ซึ่งช้า; โซลูชัน BOCHU ใช้การสแกนเลเซอร์แบบเส้นตัดกัน โดยมีความเร็วในการกำหนดตำแหน่งสูงถึง 18m/min

ความแม่นยำในการกำหนดตำแหน่ง: วิธีการแบบดั้งเดิมขาดการชดเชยที่เชื่อถือได้ ความแม่นยำมีความผันผวน; ความแม่นยำของโซลูชัน BOCHU สามารถควบคุมได้ที่ ≤0.3mm

ความเร็วในการตัด: การตัดขอบแบบ secondary bevel ด้วยเปลวไฟ/พลาสม่า ช้า; การตัดขอบแบบ secondary bevel ด้วยเลเซอร์มีความเร็วประมาณสองเท่าของพลาสม่า

ความแม่นยำในการตัด: ความคลาดเคลื่อนของเปลวไฟ/พลาสม่าโดยทั่วไป >2 มม. ในขณะที่โซลูชันของ BOCHU ควบคุมได้ภายใน ±1 มม.

5. ข้อได้เปรียบด้านต้นทุนและความยืดหยุ่น

ต้นทุนการดำเนินงาน: การตัดด้วยเปลวไฟ/พลาสม่าใช้ก๊าซ ทำให้มีต้นทุนระยะยาวสูง; การตัดขอบแบบ secondary bevel ด้วยเลเซอร์ไม่มีการใช้วัสดุสิ้นเปลือง ช่วยประหยัดพลังงานและลดต้นทุนอย่างมาก

การผลิตที่ยืดหยุ่น: พื้นที่การแปรรูปสามารถปรับได้อย่างยืดหยุ่น ช่วยให้แปรรูปได้อย่างมีประสิทธิภาพตั้งแต่ชิ้นส่วนขนาดเล็กหลายแถวจนถึงชิ้นส่วนขนาดใหญ่ชิ้นเดียว

การใช้เศษวัสดุเหลือใช้: ร่วมกับระบบ Sky Eye และสแกนเนอร์ BCW400F-E สามารถกำหนดตำแหน่งและแปรรูปชิ้นส่วนได้แม้ว่าจะวางแบบสุ่ม ช่วยเพิ่มอัตราการใช้เศษวัสดุเหลือใช้ได้อย่างมาก

บทสรุป

การติดตั้ง มุมตัดรอง, ระบบ Sky Eye, และ เครื่องสแกน บนเครื่องตัดเลเซอร์ไม่ใช่แค่การอัปเกรดกระบวนการแบบดั้งเดิม แต่เป็นขั้นตอนสำคัญสำหรับการผลิตสู่การผลิตอัจฉริยะและแม่นยำ

- Secondary Bevel แก้ปัญหา "ขอบตัดที่ไม่เป็นไปตามมาตรฐาน"

- ระบบ Sky Eye รับประกัน "การตรวจสอบแบบเรียลไทม์และการแก้ไขข้อผิดพลาดระหว่างการแปรรูป"

- Scanner ทำให้ "การกำหนดตำแหน่งชิ้นงานที่ซับซ้อนและการใช้เศษวัสดุเหลือใช้" เป็นเรื่องง่ายและมีประสิทธิภาพ

การผสมผสานของทั้งสามสร้างโซลูชันแบบปิดวงจรเต็มกระบวนการที่ครอบคลุม การกำหนดตำแหน่ง - การตรวจสอบ - การเพิ่มประสิทธิภาพช่วยให้บริษัทลดต้นทุน ปรับปรุงคุณภาพ และรักษาตำแหน่งผู้นำในตลาดที่มีการแข่งขันสูง

คำถามที่พบบ่อย

Q1: secondary bevel คืออะไร? แตกต่างจากการตัดครั้งแรกอย่างไร?

A1 การตัดครั้งแรกจะเป็นการขึ้นรูปพื้นฐานของแผ่นโลหะเป็นหลัก ในขณะที่การตัดขอบแบบ secondary bevel เป็นการกลึงขอบที่ละเอียด สามารถแก้ไขข้อบกพร่องที่เกิดจากการตัดครั้งแรก (เช่น เศษโลหะ, ขอบคม, ความเบี่ยงเบนของความตั้งฉาก) และขึ้นรูปขอบที่ตรงตามข้อกำหนดของกระบวนการเชื่อม

Q2: ทำไมการตัดเฉียงรองจึงจำเป็นอย่างยิ่งสำหรับการแปรรูปแผ่นหนา?

A2 เมื่อความหนาของแผ่น ≥10 มม. พลังงานเลเซอร์มักจะลดลงในระหว่างการเจาะ ทำให้การตัดที่ด้านล่างไม่สมบูรณ์ หากพึ่งพาการเพิ่มกำลังในครั้งแรกเพียงอย่างเดียว จะทำให้เกิดการเสียรูปจากความร้อนได้ง่าย การตัดเฉียงรองสามารถทำการตัดลึกด้านหลังเฉพาะจุดที่ด้านล่าง เพื่อให้แน่ใจว่าตัดผ่านสมบูรณ์และความแม่นยำของขนาดโดยรวม

Q3: การตัดเฉียงรองสามารถแปรรูปประเภทใดได้บ้าง?

A3 การตัดเฉียงรองรองรับประเภทของการตัดเฉียงหลากหลาย เช่น ร่อง V, ร่อง U, ร่อง Y และการตัดเฉียงสองด้าน โดยทั่วไปอยู่ในช่วงมุม 30°–60° การตัดเฉียงเหล่านี้สามารถตอบสนองความต้องการของกระบวนการเชื่อมได้โดยตรง โดยไม่ต้องเจียรด้วยมือเพิ่มเติม

Q4: การตัดเฉียงรองช่วยปรับปรุงคุณภาพการเชื่อมอย่างไร?

A4 โดยการตัดเฉียงมาตรฐาน ช่องว่างรอยเชื่อมจะสม่ำเสมอขึ้น และความลึกของรอยเชื่อมมีความเสถียรมากขึ้น จึงลดความเสี่ยงเช่นการไม่หลอมรวมและการเจาะไม่สมบูรณ์ เหมาะสำหรับการเชื่อมด้วยมือและยังเข้ากันได้ดีกับหุ่นยนต์เชื่อมอัตโนมัติ ช่วยเพิ่มประสิทธิภาพและความแข็งแรงของการเชื่อมอย่างมาก

Q5: การตัดเฉียงรองมีผลต่อประสิทธิภาพการแปรรูปหรือไม่?

A5 ในทางกลับกัน การตัดเฉียงรองช่วยลดการทำงานซ้ำและการเจียรด้วยมือ ลดอัตราของเสีย (จากประมาณ 5% เหลือต่ำกว่า 1%) เมื่อรวมกับเครื่องสแกนเนอร์และระบบ Sky Eye จะช่วยเพิ่มประสิทธิภาพการแปรรูปโดยรวมได้ 20%–30% ทำให้เหมาะสมอย่างยิ่งสำหรับการผลิตที่ยืดหยุ่น

Q6: อุตสาหกรรมใดบ้างที่เหมาะกับการตัดเฉียงรอง?

A6 สถานการณ์การใช้งานทั่วไป ได้แก่: การแปรรูปชิ้นส่วนเชื่อมสำหรับโครงสร้างเหล็ก, ท่อ, เรือ ฯลฯ; การผลิตชิ้นส่วนความแม่นยำสูงสำหรับรถยนต์, อวกาศ ฯลฯ; สถานการณ์การแปรรูปแผ่นหนา; การนำเศษเหลือใช้กลับมาใช้ใหม่และโหมดการผลิตที่ยืดหยุ่นซึ่งมีความหลากหลายสูงและปริมาณต่ำ

Q7: ความสัมพันธ์ระหว่างการตัดเฉียงรอง, "ระบบ Sky Eye" และ "เครื่องสแกนเนอร์" คืออะไร?

A7 ทั้งสามมักใช้ร่วมกัน: เครื่องสแกนเนอร์รับผิดชอบการวางตำแหน่งที่แม่นยำในระยะแรก; ระบบ Sky Eye รับผิดชอบการตรวจสอบแบบเรียลไทม์และการแก้ไขข้อผิดพลาดในระหว่างกระบวนการ; การตัดเฉียงรองรับผิดชอบการปรับแต่งความแม่นยำในระยะท้าย พวกเขารวมกันเป็น กระบวนการปิดวงจรเต็มรูปแบบช่วยให้การผลิตการตัดมีคุณภาพสูงขึ้นและมีประสิทธิภาพมากขึ้น