Einleitung

Im Bereich des Laserschneidens hört die Suche nach höherer Effizienz, besserer Qualität und geringeren Kosten niemals auf. Früher konzentrierten wir uns darauf, die Laserleistung und die Schneidgeschwindigkeit zu erhöhen. Viele Unternehmen stellen jedoch fest, dass sie selbst mit den schnellsten Schneidmaschinen weiterhin mit hartnäckigen Problemen zu kämpfen haben: Schwierigkeiten bei der Nutzung von Restmaterialien, Kontrollverlust während des Schneidprozesses und der Bedarf an umfangreichem manuellen Schleifen vor dem Schweißen.

Diese Probleme können nicht durch ein einzelnes Gerät gelöst werden; sie erfordern eine systematische Lösung, die den gesamten Prozess von "Vorpositionierung - Prozessüberwachung - Nachbearbeitung". Heute werden wir untersuchen, wie das intelligente Closed-Loop-System, bestehend aus dem Sekundärfasen-Gerät, BOCHUs „Sky Eye“-System und dem BCW400F-E Konturscanner, eine Effizienzrevolution im Laserschneiden einleitet.

Einschränkungen traditioneller Sekundärfasenlösungen

Vor der Einführung von Laser-Sekundärfasenlösungen setzte die Branche hauptsächlich auf folgende Methoden:

1. Halbautomatisches Flammenfasen (umgangssprachlich „Kleine Schildkröte“)

Vorteile: Einfache Struktur, niedrige Kosten, einfache Bedienung.

Nachteile: Abhängig von manueller Markierung zur Positionierung, schlechte Genauigkeit, langsame Geschwindigkeit, instabile Schnittqualität bei Bögen und Ecken, vollständig abhängig von der Erfahrung des Bedieners.

2. Robotik-Arbeitsstation

Vorteile: Verfügt über einen gewissen Automatisierungsgrad und flexible Bearbeitungsmöglichkeiten.

Nachteile: Begrenzter Bearbeitungsbereich (ca. 1,5 m × 1,5 m) aufgrund der Reichweite des Roboterarms; basierend auf Flamme oder Plasma, schlechte Schneidgenauigkeit (>2 mm) und langsame Geschwindigkeit; Pfadplanung für komplexe Grafiken hat eine hohe Einstiegshürde, und die Betriebskosten sind hoch mit starker Materialabhängigkeit.

Das Kernproblem ist: Traditionelle Lösungen fehlen effektive Positionierungs- und Verformungsausgleichsmechanismen. Bei Abweichungen ist manuelles Eingreifen notwendig, was die Gewährleistung von Bearbeitungskonsistenz und Effizienz erschwert.

Die präzise Befähigung in der Frühphase durch Scanner und Sky Eye

Bevor die sekundäre Fase ihre Rolle spielen kann, ist vorbereitende Arbeit entscheidend. Dies beruht auf zwei „Vorreitern“.

1. BCW400F-E Konturscanner: Vom „Blindschneiden“ zum „Sichtbaren“, Maximierung des Materialwerts

Kernfunktion: Es handelt sich um einen auf Linienlasertechnologie basierenden Vision-Sensor, der speziell für Schneidsysteme entwickelt wurde. Seine Kernaufgabe ist es, ersetzt das menschliche Auge und Messschieber, führt berührungslose Hochgeschwindigkeitsabtastung von Blechen (insbesondere unregelmäßigen Reststücken) durch, um hochpräzise Daten zu Kontur, Lochpositionen, Markierungen usw. mit einer Genauigkeit von bis zu 0,005 mm zu erhalten.

Anwendungswert:

- Reststück-Wiedergeburt: Angesichts unregelmäßiger Reststücke ist traditionelle Programmierung hilflos. Der Scanner kann schnell deren digitale Kontur erfassen, und die Software führt eine intelligente Nesting-Optimierung durch, um neue Teile darin unterzubringen. Anschließend Sekundäre Fasenfunktion kann dem vom Scanner erzeugten Pfad präzise folgen, um eine hochwertige Bearbeitung dieser wiederverwendeten Teile durchzuführenmaximiert und das Material bis zum Äußersten eingespart wird.

- Präzise Ausrichtung: Für Werkstücke, die eine sekundäre Feinbearbeitung (wie Fasen) basierend auf vorhandenen Löchern oder Markierungen erfordern, kann der Scanner automatisch Bezugspunkte erkennen und den Schneidpfad kalibrieren, wodurch die Koaxialität und sanfter Übergang der Fase mit der Originalstruktur, mit Fehlern kontrollierbar innerhalb von 0,02 mm.

2. Sky Eye System (Intelligentes Reststück-Kit): Das „erste Sicherheitsnetz“ des Prozesses

Kernfunktion: Sky Eye ist eine High-End-Vision-Lösung, die Industriekameras, optische Linsen und intelligente Algorithmen integriert. Sie führt eine schnelle Abtastung und Grobpositionierung von durch gerades Schneiden geformten Teilen vor der Nachbearbeitung durch.

Anwendungswert: Bevor die sekundäre Fase beginnt, wird bestätigt, ob die Position des Teils mit der theoretischen Programmierung übereinstimmt. Dies vermeidet schwerwiegende Verschwendung wie das Fasen der falschen Kante oder das Öffnen der Fase an der falschen Stelle aufgrund von Plattenbewegungen oder Abweichungen aus dem vorherigen Prozess und bietet eine entscheidende Anfangsgenauigkeit für den wertvollen Feinbearbeitungsprozess.

Die Kunst der Präzisionsbearbeitung mit sekundärer Fase

1. Das Wesen der sekundären Fase

Die sekundäre Fase ist kein einfaches Wiederholungsschneiden, sondern ein eigenständiger Feinbearbeitungsprozess. Sie führt eine dreidimensionale Feinarbeit an der Kante nach dem ersten Schnitt durch, indem sie den Winkel, die Leistung, die Geschwindigkeit und den Gasdruck des Schneidkopfs präzise steuert.

2. Drei Kernwerte

Wert Eins: Fehlerkorrektur, perfekte Kanten erreichen

Technische Details: Der erste Schnitt an dicken Platten erzeugt leicht Schlacke, Grate und Rechtwinkligkeitsabweichungen (Konizität). Die sekundäre Fase verwendet eine Strategie aus niedriger Leistung, hoher Geschwindigkeit und Mehrfachdurchläufen zum „Mikrogravieren“ der Kante, wodurch die Kantenglätte (Ra-Wert) effektiv von >12,5μm auf 1,6-3,2μm reduziert wird, während die Konizität korrigiert wird, um eine gleichmäßig senkrechte Schnittfläche zu erhalten.

Anwendungsszenario: Erfüllt direkt die strengen Anforderungen an die Kantengüte bei Präzisionsmaschinenteilen, hydraulischen Ventilblöcken, hochwertigen Instrumenten usw. und eliminiert nachfolgende Prozesse wie Fräsen und Schleifen.

Wert Zwei: Die ultimative Lösung für die Schweißvorbehandlung

Technische Details: Kann V-Nuten, U-Nuten, doppelte J-Nuten usw. nach Schweißprozessanforderungen in beliebigem Winkel programmieren und bearbeiten, mit einem Winkelabweichungsbereich von ±0,5° und kontrollierbarer Wurzelnahthöhe. Dies bietet eine äußerst konsistente Schnittstelle für das Schweißen.

Anwendungsszenario: Anwendbar in allen Bereichen, die hochwertige Schweißarbeiten erfordern, wie Baumaschinen, Druckbehälter und Schienenverkehr. Saubere Fasen können Schweißspalte reduzieren, die Durchdringungskonsistenz verbessern, verborgene Gefahren wie unzureichende Verschmelzung und unvollständige Durchdringung grundlegend beseitigen und die strukturelle Festigkeit sowie die Sicherheitsleistung deutlich erhöhen.

Wert Drei: Überwindung der „letzten Herausforderung“ beim Schneiden dicker Platten

Technische Details: Um das Problem zu lösen, dass der erste Schnitt bei Platten über 20 mm möglicherweise nicht vollständig am Boden durchtrennt („unvollständiger Schnitt“), kann die Sekundärfase Rückfugenschnitte ausführen und mit speziellen Parametern die unteren Verbindungspunkte präzise entfernen, um eine vollständige Trennung zu gewährleisten und thermische Verformungen der Platte durch zu hohe Energiezufuhr in einem Schritt zu vermeiden.

Echtzeitüberwachung und Closed-Loop-Fehlerkorrektur durch das Sky Eye-System

Unsicherheiten während der Bearbeitung sind ein weiterer großer Feind der Qualität. Das Sky Eye-System übernimmt die Rolle des „Wächters“ in der Mittelprozessphase.

Echtzeit-Qualitätsüberwachung: Während des Sekundärfasungsprozesses überwacht das Sky Eye-System kontinuierlich den Schneidbereich. Es kann intelligent anormale Situationen wie „Strahlbruch“, „Düsenverstopfung“ und „Verschmutzung der Fokussierlinse“ erkennen, die Maschine sofort stoppen und einen Alarm auslösen, um Chargenausschuss zu verhindern und den teuren Fasen-Schneidkopf zu schützen.

Dynamische Fehlerkompensation: Platten können sich während der Bearbeitung aufgrund von „Spannungslockerung“ oder „thermischer Verformung“ verschieben, was zu Abweichungen zwischen dem tatsächlichen und dem theoretischen Pfad führt. Das Sky Eye System kann die beiden in Echtzeit vergleichen, den Abweichungswert (X/Y/Z-Achsen) automatisch berechnen, an das Steuerungssystem zurückmelden, um die Position des Schneidkopfs dynamisch anzupassen, und so eine Echtzeit-Regelkreis-Kompensation erreichen. Dadurch bleibt die Maßtoleranz des Endwerkstücks stabil innerhalb von ±0,03mm. Dies ist entscheidend für die Bearbeitung großer Werkstücke von mehreren Metern Länge.

Datenspeicherung und Rückverfolgbarkeit: Das System kann automatisch Schneidbilder, Parameter (Leistung, Geschwindigkeit) und Abweichungsdaten für jede Werkstückcharge speichern und bildet so ein „Bearbeitungsprotokoll“. Werden später Fehler entdeckt, können die Daten überprüft werden, um das Problem zu lokalisieren (z. B. eine Chargenabweichung, die durch thermische Verformung der Platte verursacht wurde), was die Prozessoptimierung erleichtert und die Anforderungen an die „vollständige Prozessrückverfolgbarkeit“ in Branchen wie Luft- und Raumfahrt sowie Medizintechnik erfüllt.

Der intelligente Produktions-Closed-Loop: 1+1+1 > 3

Die Kombination der drei Funktionen stapelt nicht nur Funktionen, sondern bildet einen hochintelligenten Produktions-Closed-Loop:

- Frühphase (Scanner): „Scannen & Positionierung“ – Löst das Problem „Wo befindet sich das Material?“ und liefert eine präzise Bearbeitungsreferenz für die Sekundärfase, um die Materialausnutzung zu maximieren.

- Mittelphase (Sky Eye): „Überwachung & Korrektur“ – Löst das Problem „Ist der Prozess stabil?“ und gewährleistet die Zuverlässigkeit des Sekundärfasungsprozesses sowie eine gleichbleibende Qualität.

- Spätphase (Sekundärfase): „Präzisionsbearbeitung“ – Löst das Problem „Ist die Kante akzeptabel?“ und liefert letztlich hochwertige, einsatzbereite perfekte Werkstücke.

Endvorteil: Dieses System kann die Ausschussrate von 5 % auf unter 1 % erheblich senken, die Produktionskapazität pro Charge um 20 %–30 % steigern und den Schleifprozess vor dem Schweißen vollständig eliminieren, wodurch eine echte „unbemannte“ Fertigstellung erreicht wird.

Video- und Musteranzeige:

Die zusätzlichen Vorteile der sekundären Fasenlösung von BOCHU

Die sekundäre Fasenlösung von BOCHU ist kein einfacher Ersatz für traditionelle Prozesse, sondern ein umfassendes Upgrade in Materialausnutzung, Prozessanpassung, Verarbeitungskapazität, Geschwindigkeit & Präzision, Kosten und Flexibilität.

1. Mehr Materialeinsparung

Nachteil des einstufigen Fasens: Beim direkten Fasen auf einer Vollplatte muss zwischen den Teilen Platz für den Fasen-Schnittweg gelassen werden, was zu erheblichem Plattenverschnitt führt.

Verbesserung durch sekundäres Fasen: Zuerst wird ein geradliniger Erstabschnitt durchgeführt, der es ermöglicht, Teile maximal mit gemeinsamer Kante zu schneiden. Danach erfolgt die Fasen-Endbearbeitung.

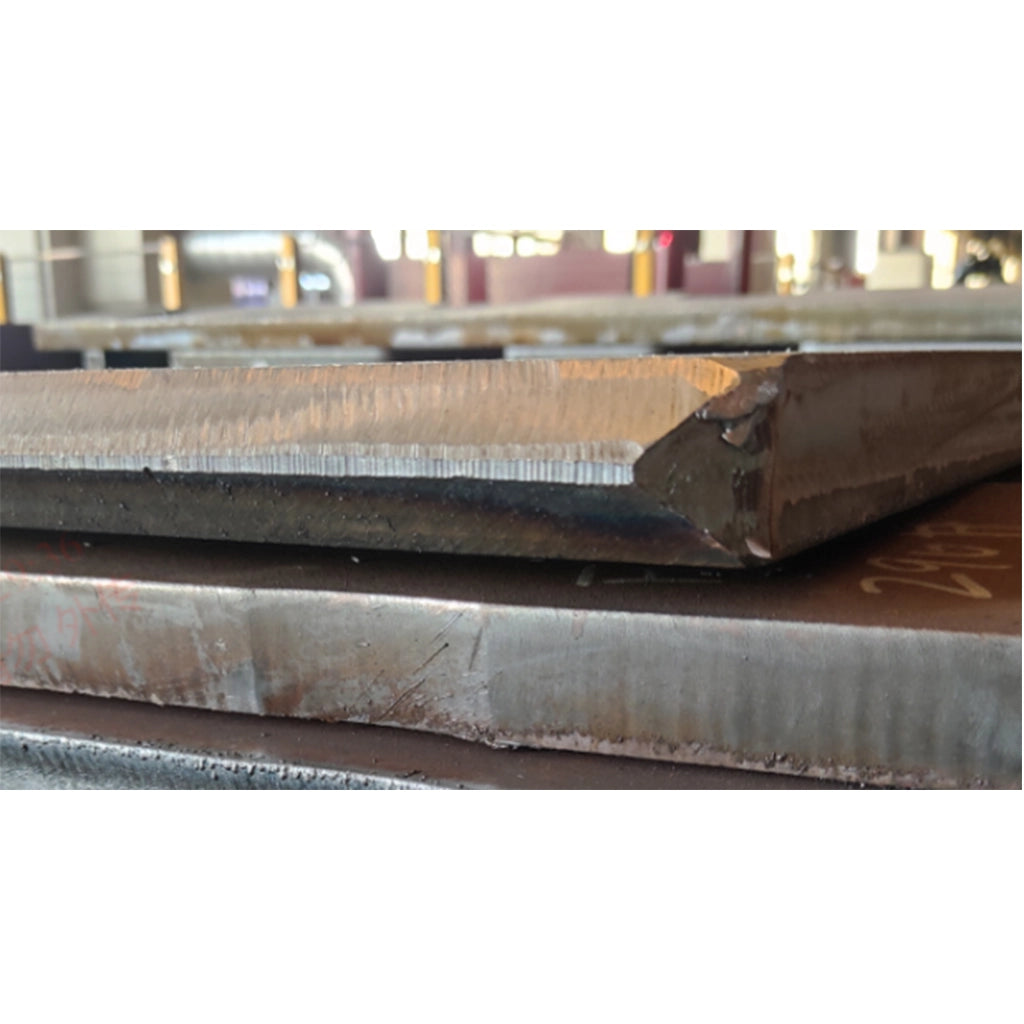

Bildbeschreibung: Einmaliger Schnitt und gemeinsame Kante

Tatsächlicher Effekt: Im Vergleich zum einstufigen Fasen kann das sekundäre Fasen den Verschnittbereich deutlich reduzieren und die Materialausnutzung um 5 %–10 % erhöhen, was besonders bei der Produktion von großformatigen dicken Platten bedeutend ist.

2. Einfachere Prozessanpassung

Beispiel: Bearbeitung einer K-Fase an einer 30 mm Kohlenstoffstahlplatte (obere und untere Fasenwinkel jeweils 45°, Höhen 10 mm, Wurzelansatz 10 mm):

Einstufiges Fasen: Die tatsächliche Fasen-Schnitttiefe erreicht 42,4 mm, erfordert hohe Schneidenergie; Schlacke ist harte Schlacke, schwer zu reinigen.

Sekundäres Fasen: Es muss nur eine Dicke von 14,1 mm geschnitten werden, der Schneidenergiebedarf wird um zwei Drittel reduziert; Schlacke ist weiche Schlacke, leichter zu handhaben.

Effektunterschied: Sekundäres Fasen hat eine schnellere Schnittgeschwindigkeit, eine kleinere wärmebeeinflusste Zone, deutlich verbesserte Schnittflächenqualität und bessere nachfolgende Schweißkonsistenz.

3. Stärkere Verarbeitungskapazität

Die Verarbeitungskapazität des traditionellen einstufigen Fasen ist durch die Laserleistung begrenzt, während die sekundäre Fase diesen Engpass durch Optimierung der Prozesszerlegung überwindet:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Maximale Schnitttiefe (Geradschnitt) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Maximale Schnittdicke (45° Fase) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Sekundäre Fasenbearbeitung |

12kw |

20kw |

30kw |

40kw |

||||

Durchbruch bei der sekundären Fasenbearbeitung: Nicht mehr durch die Dickenschwelle der einstufigen Fase begrenzt, ermöglicht sie die 45° Y-Obenfase-Bearbeitung von 100 mm Baustahl mit einem 40-kW-Laser, mit gleichmäßiger Wurzel- und glatter Schnittfläche, was den Maschinenleistungsbedarf erheblich reduziert. Das bedeutet, dass Unternehmen dicke Plattenfasen ohne das blinde Streben nach ultrahochleistungsfähigen Lasern fertigstellen können, was die Investitionskosten senkt.

4. Umfassende Verbesserung von Geschwindigkeit und Präzision

Positioniergeschwindigkeit: Traditionelle Roboterarbeitsstationen basieren auf Einlinien-Scannen oder manueller Programmierung, was langsam ist; die Lösung von BOCHU verwendet Kreuzlinien-Laserscanning mit einer Positioniergeschwindigkeit von bis zu 18 m/min.

Positioniergenauigkeit: Traditionelle Methoden bieten keine zuverlässige Kompensation, die Genauigkeit schwankt; die Lösung von BOCHU ermöglicht eine Steuerung der Genauigkeit auf ≤0,3 mm.

Schneidgeschwindigkeit: Flamme/Plasma-Sekundärfasen ist langsam; die Laser-Sekundärfasen-Geschwindigkeit ist etwa doppelt so hoch wie die von Plasma.

Schneidpräzision: Flamme/Plasma-Fehler liegen meist über 2 mm, während die Lösung von BOCHU diese innerhalb von ±1 mm kontrollieren kann.

5. Kosten- und Flexibilitätsvorteile

Betriebskosten: Flamme/Plasma ist gasabhängig, was zu hohen langfristigen Kosten führt; Lasersekundärfasen benötigt keine Verbrauchsmaterialien und bietet erhebliche Energieeinsparungen und Kostensenkungen.

Flexible Produktion: Der Bearbeitungsbereich kann flexibel angepasst werden, sodass eine effiziente Bearbeitung von kleinen Teilen in mehreren Reihen bis hin zu großen Einzelteilen möglich ist.

Reststücknutzung: In Kombination mit dem Sky Eye System und dem BCW400F-E Scanner können Teile auch bei beliebiger Platzierung positioniert und bearbeitet werden, was die Reststückausbeute erheblich verbessert.

Fazit

Installation Sekundärer Fasenanschliff, Sky Eye System, und Scanner an einer Laserschneidmaschine ist nicht nur ein Upgrade traditioneller Prozesse; es ist ein entscheidender Schritt für die Fertigung hin zu intelligenter und präziser Produktion.

- Sekundärer Fasenanschliff löst das Problem „Schnittkanten entsprechen nicht den Standards“.

- Das Sky Eye System gewährleistet „Echtzeitüberwachung und Fehlerkorrektur während der Bearbeitung“.

- Der Scanner macht „Positionierung komplexer Werkstücke und Reststücknutzung“ einfach und effizient.

Die Kombination der drei bildet eine durchgängige Closed-Loop-Lösung für den gesamten Prozess ab Positionierung - Überwachung - Optimierung, hilft Unternehmen Kosten zu senken, die Qualität zu verbessern und in der harten Marktkonkurrenz eine führende Position zu halten.

Häufig gestellte Fragen

Q1: Was ist sekundärer Fasenanschliff? Worin unterscheidet er sich vom ersten Schnitt?

A1 Der erste Schnitt dient hauptsächlich der Grundformgebung der Platte, während der sekundäre Fasenanschliff die Feinarbeitung der Schnittkante ist. Er kann Fehler, die durch den ersten Schnitt entstanden sind (wie Schlacke, Grate, Rechtwinkligkeitsabweichungen), korrigieren und Fasenformen bearbeiten, die den Anforderungen des Schweißprozesses entsprechen.

F2: Warum ist die sekundäre Fase besonders für die Bearbeitung dicker Platten erforderlich?

A2 Bei einer Plattendicke von ≥10 mm neigt die Laserenergie während der Durchdringung zur Abschwächung, was zu unvollständigem Schneiden am Boden führt. Wenn man sich nur auf die Erhöhung der Leistung beim ersten Schnitt verlässt, verursacht dies leicht thermische Verformungen. Die sekundäre Fase kann einen speziellen Rückgratfräschnitt am Boden durchführen, der einen vollständigen Durchtrennungschnitt und eine präzise Gesamtabmessung gewährleistet.

F3: Welche Arten von Fasen kann die sekundäre Fase bearbeiten?

A3 Die sekundäre Fase unterstützt verschiedene Fasenarten, einschließlich V-Fuge, U-Fuge, Y-Fuge und beidseitige Fasen, typischerweise im Winkelbereich von 30°–60°. Diese Fasen erfüllen direkt die Anforderungen des Schweißprozesses und vermeiden zusätzliches manuelles Schleifen.

F4: Wie verbessert die sekundäre Fase die Schweißqualität?

A4 Durch die Bearbeitung standardisierter Fasen wird der Schweißspalt gleichmäßiger und die Schweißtiefe stabiler, wodurch Risiken wie unzureichende Verschmelzung und unvollständige Durchdringung reduziert werden. Sie eignet sich nicht nur für manuelles Schweißen, sondern passt auch perfekt zu automatisierten Schweißrobotern und verbessert so die Schweißqualität und -stärke erheblich.

F5: Beeinflusst die sekundäre Fase die Bearbeitungseffizienz?

A5 Im Gegenteil reduziert die sekundäre Fase manuelle Nacharbeit und Schleifen, senkt die Ausschussrate (von etwa 5 % auf unter 1 %). In Kombination mit dem Scanner und dem Sky Eye-System kann sie die Gesamteffizienz der Bearbeitung um 20 %–30 % steigern, was sie sehr gut für flexible Produktion geeignet macht.

F6: Für welche Branchen ist die sekundäre Fase geeignet?

A6 Typische Anwendungsszenarien umfassen: Bearbeitung von geschweißten Teilen für Stahlkonstruktionen, Rohrleitungen, Schiffe usw.; hochpräzise Komponentenfertigung für Automobile, Luft- und Raumfahrt usw.; Verarbeitung von dicken Platten; Wiederverwendung von Restmaterial und flexible Produktionsmodi mit hoher Variantenvielfalt und geringem Volumen.

F7: Wie ist die Beziehung zwischen sekundärer Fase, dem „Sky Eye-System“ und dem „Scanner“?

A7 Die drei werden oft zusammen verwendet: Der Scanner ist für die präzise Positionierung in der Frühphase verantwortlich; das Sky Eye-System überwacht und korrigiert Fehler in Echtzeit während des Prozesses; die sekundäre Fase sorgt für eine präzise Optimierung in der Endphase. Sie bilden ein vollständiger geschlossener Prozesskreislauf, was eine höhere Qualität und eine effizientere Schneidproduktion ermöglicht.