Wprowadzenie

W dziedzinie cięcia laserowego dążenie do wyższej wydajności, lepszej jakości i niższych kosztów nigdy się nie kończy. W przeszłości skupialiśmy się na zwiększaniu mocy lasera i prędkości cięcia. Jednak wiele firm zauważa, że nawet przy najszybszych maszynach tnących wciąż borykają się z uporczywymi problemami: trudnościami w wykorzystaniu pozostałych materiałów, utratą kontroli podczas procesu cięcia oraz koniecznością intensywnego ręcznego szlifowania przed spawaniem.

Te problemy nie mogą zostać rozwiązane przez pojedyncze urządzenie; wymagają systemowego rozwiązania obejmującego cały proces od "wstępne pozycjonowanie - monitorowanie w trakcie procesu - wykończenie po zakończeniu". Dziś zagłębimy się w to, jak inteligentny system zamkniętej pętli, składający się z urządzenia do wtórnego fazowania, systemu „Sky Eye” firmy BOCHU oraz skanera konturu BCW400F-E, inicjuje rewolucję wydajności w cięciu laserowym.

Ograniczenia tradycyjnych rozwiązań wtórnego fazowania

Przed pojawieniem się laserowych rozwiązań wtórnego fazowania branża głównie polegała na następujących metodach:

1. Półautomatyczne fazowanie płomieniowe (potocznie zwane „Małym Żółwiem”)

Zalety: Prosta konstrukcja, niski koszt, łatwość obsługi.

Wady: Opiera się na ręcznym znakowaniu do pozycjonowania, słaba dokładność, wolna prędkość, niestabilna jakość cięcia łuków i narożników, całkowicie zależne od doświadczenia operatora.

2. Stanowisko robotyczne

Zalety: Posiada pewien stopień automatyzacji i elastyczną zdolność obróbki.

Wady: Ograniczony obszar obróbki (ok. 1,5m×1,5m) ze względu na rozpiętość ramienia robota; opiera się na płomieniu lub plazmie, dokładność cięcia jest niska (>2 mm), a prędkość wolna; planowanie ścieżki dla skomplikowanych grafik ma wysoki próg, a koszty operacyjne są wysokie z silną zależnością od materiału.

Główny problem to: Tradycyjne rozwiązania nie mają skutecznych mechanizmów pozycjonowania i kompensacji odkształceń. Gdy wystąpi odchylenie, konieczna jest interwencja ręczna, co utrudnia zapewnienie spójności i wydajności obróbki.

Precyzyjne wsparcie na wczesnym etapie przez skaner i Sky Eye

Zanim wtórne fazowanie będzie mogło odegrać swoją rolę, kluczowe jest przygotowanie. Opiera się ono na dwóch „awangardach”.

1. Skaner konturu BCW400F-E: Od „cięcia na ślepo” do „widocznego”, maksymalizacja wartości materiału

Funkcja podstawowa: Jest to czujnik wizyjny oparty na technologii lasera liniowego, specjalnie zaprojektowany dla systemów cięcia. Jego główną misją jest zastąpić ludzkie oko i suwmiarkę, wykonując bezkontaktowe szybkie skanowanie płyt (zwłaszcza nieregularnych pozostałości) w celu uzyskania wysokoprecyzyjnych danych o konturze, pozycjach otworów, oznaczeniach itp., z dokładnością do 0,005 mm.

Wartość zastosowania:

- Remnant Rebirth: W obliczu nieregularnych pozostałości tradycyjne programowanie jest bezradne. Skaner może szybko uzyskać ich cyfrowy kontur, a oprogramowanie wykonuje inteligentne rozmieszczenie, aby dopasować do niego nowe części. Następnie, funkcja fazowania wtórnego może precyzyjnie podążać za ścieżką wygenerowaną przez skan, aby wykonać wysokiej jakości obróbkę na tych ponownie używanych częściach, maksymalizując ich wartość i oszczędzając materiał do maksimum.

- Precyzyjne wyrównanie: Dla detali wymagających wykończenia wtórnego (takiego jak fazowanie) na podstawie istniejących otworów lub znaków, skaner może automatycznie rozpoznać cechy odniesienia i skalibrować ścieżkę cięcia, zapewniając współosiowość i płynne przejście fazowanie z oryginalną strukturą, z błędami kontrolowanymi w granicach 0,02 mm.

2. System Sky Eye (Inteligentny zestaw do pozostałości): „Pierwsza siatka bezpieczeństwa” procesu

Funkcja kluczowa: Sky Eye to zaawansowane rozwiązanie wizyjne integrujące kamery przemysłowe, obiektywy optyczne i inteligentne algorytmy. Wykonuje szybkie skanowanie i wstępne pozycjonowanie części powstałych w wyniku cięcia prostego przed dalszą obróbką.

Wartość zastosowania: Przed rozpoczęciem fazowania wtórnego potwierdza, czy pozycja części odpowiada teoretycznemu programowaniu. Zapobiega to poważnym stratom, takim jak fazowanie niewłaściwej krawędzi lub otwarcie fazy w niewłaściwym miejscu z powodu przesunięcia płyty lub odchyleń z poprzedniego procesu, zapewniając kluczową początkową dokładność dla procesu wykańczania o wysokiej wartości.

Sztuka precyzyjnej obróbki z fazowaniem wtórnym

1. Istota fazowania wtórnego

Fazowanie wtórne to nie tylko powtarzalne cięcie, ale niezależny proces wykańczający. Wykonuje trójwymiarową precyzyjną obróbkę krawędzi po pierwszym cięciu, precyzyjnie kontrolując kąt, moc, prędkość i ciśnienie gazu głowicy tnącej.

2. Trzy wartości kluczowe

Wartość pierwsza: Korekta defektów, osiągnięcie perfekcyjnych krawędzi

Szczegóły techniczne: Pierwsze cięcie na grubych płytach łatwo powoduje żużel, zadzior i odchylenie prostopadłości (stożkowość). Fazowanie wtórne stosuje strategię niskiej mocy, dużej prędkości i wielokrotnego skanowania, aby „mikro-rzeźbić” krawędź, skutecznie zmniejszając chropowatość krawędzi (wartość Ra) z >12,5μm do 1,6-3,2μm, jednocześnie korygując stożkowość, aby uzyskać jednolicie pionową powierzchnię cięcia.

Scenariusz zastosowania: Bezpośrednio spełnia rygorystyczne wymagania dotyczące jakości krawędzi w precyzyjnych częściach mechanicznych, blokach zaworów hydraulicznych, wysokiej klasy instrumentach itp., eliminując procesy wtórne, takie jak frezowanie i szlifowanie.

Wartość druga: Ostateczne rozwiązanie dla przygotowania do spawania

Szczegóły techniczne: Można zaprogramować i obrobić rowki V, rowki U, podwójne rowki J itp. pod dowolnym kątem zgodnie z wymaganiami procesu spawania, z błędem kąta kontrolowanym w granicach ±0,5° oraz kontrolowaną wysokością powierzchni korzenia. Zapewnia to niezwykle spójny interfejs do spawania.

Scenariusz zastosowania: Dotyczy wszystkich dziedzin wymagających wysokiej jakości spawania, takich jak maszyny budowlane, zbiorniki ciśnieniowe i transport szynowy. Starannie wykonane fazy mogą zmniejszyć szczeliny spawalnicze, poprawić jednolitość przenikania, zasadniczo wyeliminować ukryte zagrożenia, takie jak brak przetopienia i niepełne przenikanie, oraz znacząco zwiększyć wytrzymałość konstrukcji i bezpieczeństwo.

Wartość trzecia: Pokonanie "ostatecznego wyzwania" cięcia grubych płyt

Szczegóły techniczne: Rozwiązanie problemu, gdy pierwszy cięcie na płytach powyżej 20 mm może nie przeciąć całkowicie na dole ("niepełne cięcie"), fazowanie wtórne może wykonać cięcia cofające, używając specjalistycznych parametrów do precyzyjnego usunięcia punktów łączenia na dole, zapewniając całkowite rozdzielenie i unikając deformacji termicznej płyty spowodowanej nadmiernym wprowadzeniem energii w jednym kroku.

Monitorowanie w czasie rzeczywistym i korekcja błędów w zamkniętej pętli przez system Sky Eye

Niepewność podczas obróbki to kolejny główny wróg jakości. System Sky Eye pełni rolę "strażnika" na etapie środkowym procesu.

Monitorowanie jakości w czasie rzeczywistym: Podczas procesu fazowania wtórnego system Sky Eye nieustannie monitoruje obszar cięcia. Potrafi inteligentnie wykrywać nieprawidłowości takie jak "przerwanie wiązki", "zatkanie dyszy" oraz "zanieczyszczenie soczewki ogniskującej", natychmiast zatrzymując maszynę i wydając alarm, aby zapobiec odrzutom partii i chronić kosztowną głowicę fazującą.

Dynamiczna kompensacja błędów: Płyty mogą przesuwać się podczas obróbki z powodu „poluzowania mocowania” lub „odkształcenia termicznego”, co powoduje odchylenie między rzeczywistą ścieżką a teoretyczną ścieżką. System Sky Eye może porównywać obie w czasie rzeczywistym, automatycznie obliczać wartość odchylenia (osie X/Y/Z), przekazywać ją do systemu sterowania w celu dynamicznej regulacji pozycji głowicy tnącej, osiągając kompensację w zamkniętej pętli w czasie rzeczywistym i zapewniając, że tolerancja wymiarowa finalnej części pozostaje stabilna w granicach ±0,03mm. Jest to kluczowe przy obróbce dużych elementów o długości kilku metrów.

Przechowywanie danych i możliwość śledzenia: System może automatycznie przechowywać obrazy cięcia, parametry (moc, prędkość) oraz dane odchyłek dla każdej partii detali, tworząc "rekord przetwarzania". Jeśli później wykryte zostaną wady, dane można przejrzeć, aby zlokalizować problem (np. odchyłka partii wynikająca z termicznej deformacji płyty), co ułatwia optymalizację procesu i spełnia wymagania "pełnej śledzalności procesu" w branżach takich jak lotnictwo i urządzenia medyczne.

Inteligentna zamknięta pętla produkcyjna: 1+1+1 > 3

Połączenie tych trzech elementów nie tylko sumuje funkcje, ale tworzy wysoce inteligentną, zamkniętą pętlę produkcyjną:

- Wczesny etap (Skaner): "Skanowanie & Pozycjonowanie" – Rozwiązuje problem "Gdzie jest materiał?", dostarczając precyzyjny punkt odniesienia do obróbki fazowania wtórnego i maksymalizując wykorzystanie materiału.

- Środkowy etap (Sky Eye): "Monitorowanie & Korekta" – Rozwiązuje problem "Czy proces jest stabilny?", zapewniając niezawodność procesu fazowania wtórnego i stałą jakość.

- Późny etap (fazowanie wtórne): "Precyzyjna obróbka" – Rozwiązuje problem "Czy krawędź jest akceptowalna?", ostatecznie dostarczając wysokowartościowe, gotowe do użycia idealne detale.

Ostateczna korzyść: System ten może znacznie obniżyć wskaźnik odpadów z 5% do poniżej 1%, zwiększyć wydajność produkcji pojedynczej partii o 20%-30% oraz całkowicie wyeliminować proces szlifowania przed spawaniem, osiągając prawdziwe „bezdotykowe” wykończenie.

Wideo i prezentacja próbki:

Dodatkowe zalety rozwiązania fazowania wtórnego BOCHU

Rozwiązanie fazowania wtórnego BOCHU to nie prosta zamiana tradycyjnych procesów, lecz kompleksowa modernizacja w zakresie wykorzystanie materiału, regulacja procesu, zdolność obróbki, prędkość i precyzja, koszty oraz elastyczność.

1. Większa oszczędność materiału

Wada jednokrokowego fazowania: Przy fazowaniu bezpośrednio na pełnej płycie należy zachować odstęp między częściami na ścieżkę cięcia fazy, co powoduje znaczne straty materiału.

Ulepszenie dzięki fazowaniu wtórnemu: Najpierw wykonuje się proste wstępne wykrawanie, pozwalające na maksymalne cięcie części z wspólną krawędzią. Następnie wykonuje się wykończenie fazy.

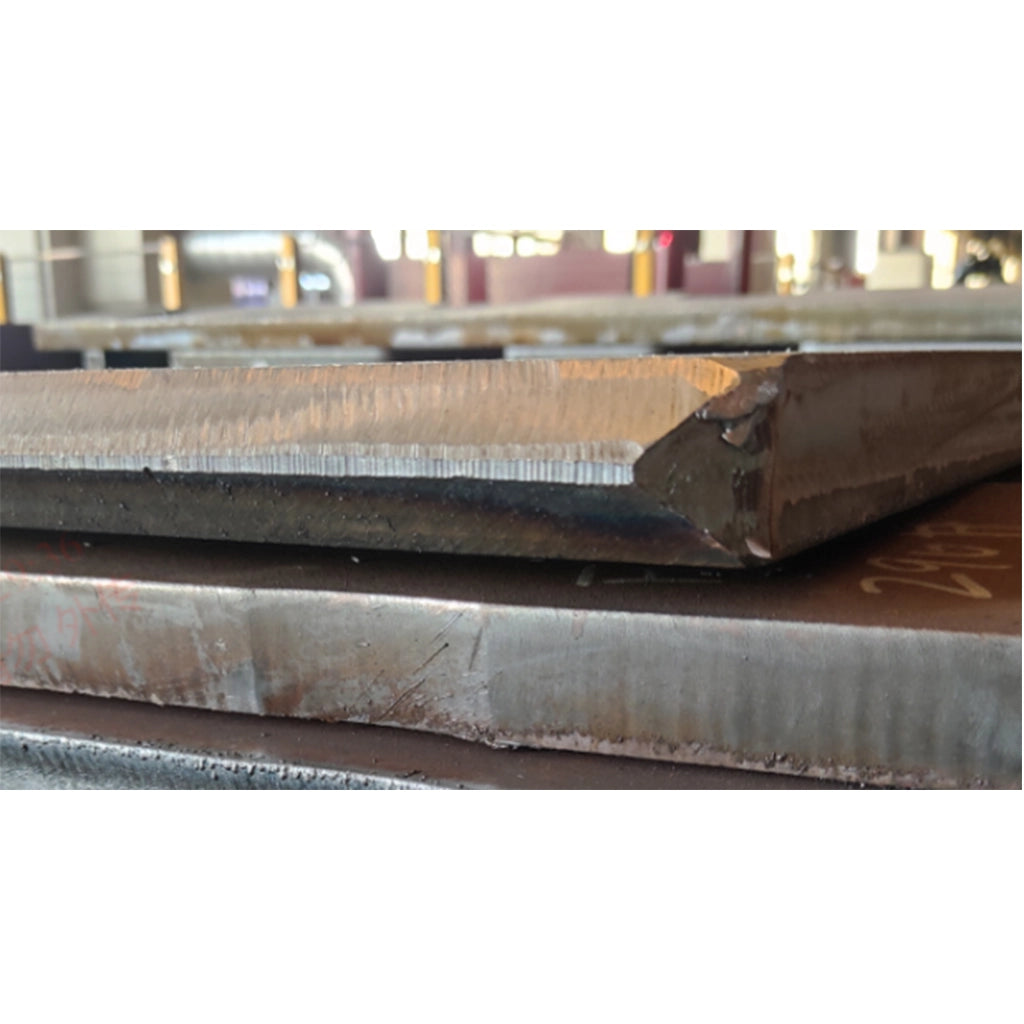

Opis obrazu: Jednokrotne cięcie i wspólna krawędź

Rzeczywisty efekt: W porównaniu z jednokrokowym fazowaniem, fazowanie wtórne może znacznie zmniejszyć obszar odpadów, zwiększając wykorzystanie materiału o 5%–10%, co jest szczególnie istotne przy produkcji dużych, grubych płyt.

2. Łatwiejsza regulacja procesu

Na przykładzie obróbki fazy typu K na płycie ze stali węglowej o grubości 30 mm (kąty fazy górnej i dolnej wynoszą 45°, wysokości 10 mm, powierzchnia przylegania 10 mm):

Fazowanie jednokrokowe: Rzeczywista grubość cięcia fazy sięga 42,4 mm, wymaga dużej energii cięcia; żużel jest twardy, trudny do oczyszczenia.

Fazowanie wtórne: Wymaga cięcia tylko grubości 14,1 mm, zapotrzebowanie na energię cięcia jest zmniejszone o dwie trzecie; żużel jest miękki, łatwiejszy do usunięcia.

Różnica efektu: Fazowanie wtórne charakteryzuje się szybszą prędkością cięcia, mniejszą strefą wpływu ciepła, znacznie poprawioną jakością powierzchni cięcia oraz lepszą spójnością spawania w kolejnych etapach.

3. Silniejsza zdolność obróbki

Możliwości obróbki tradycyjnego jednokrokowego fazowania są ograniczone przez moc lasera, podczas gdy fazowanie wtórne przełamuje tę barierę poprzez optymalizację rozkładu procesu:

|

|

12kw |

20kw |

30kw |

40kw |

60kW |

|||

|

Maksymalna grubość cięcia (cięcie proste) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Maksymalna grubość cięcia (faza 45°) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Obróbka fazy wtórnej |

12kw |

20kw |

30kw |

40kw |

||||

Przełom w obróbce fazy wtórnej: Nie jest już ograniczona przez próg grubości fazy jednego kroku, umożliwia obróbkę fazy górnej 45° Y na stali węglowej 100mm z laserem 40kW, z jednolitą powierzchnią korzenia i płaskim cięciem, znacznie zmniejszając wymagania dotyczące mocy maszyny. Oznacza to, że firmy mogą wykonać obróbkę fazy grubych płyt bez ślepego dążenia do laserów o ultra wysokiej mocy, redukując koszty inwestycji.

4. Kompleksowa poprawa prędkości i precyzji

Prędkość pozycjonowania: Tradycyjne stanowiska robocze robotów opierają się na skanowaniu jednoliniowym lub ręcznym nauczaniu, co jest wolne; rozwiązanie BOCHU wykorzystuje skanowanie laserowe krzyżowe, z prędkością pozycjonowania do 18m/min.

Dokładność pozycjonowania: Tradycyjne metody nie mają niezawodnej kompensacji, dokładność się waha; rozwiązanie BOCHU pozwala kontrolować dokładność na poziomie ≤0,3mm.

Prędkość cięcia: Fazowanie wtórne palnikiem/plazmą jest wolne; laserowe fazowanie wtórne jest około dwukrotnie szybsze niż plazma.

Precyzja cięcia: Błąd palnika/plazmy wynosi zwykle >2mm, podczas gdy rozwiązanie BOCHU kontroluje go w granicach ±1mm.

5. Zalety kosztowe i elastyczności

Koszty eksploatacji: Palnik/plazma opiera się na zużyciu gazu, co prowadzi do wysokich kosztów długoterminowych; laserowe fazowanie wtórne nie wymaga materiałów eksploatacyjnych, oferując znaczne oszczędności energii i redukcję kosztów.

Elastyczna produkcja: Obszar obróbki może być elastycznie dostosowywany, umożliwiając efektywną obróbkę od małych części w wielu rzędach po duże pojedyncze elementy.

Wykorzystanie pozostałości: W połączeniu z systemem Sky Eye i skanerem BCW400F-E, części mogą być pozycjonowane i obrabiane nawet przy dowolnym ułożeniu, co znacznie zwiększa wskaźniki odzysku pozostałości.

Wniosek

Instalacja Fazowanie wtórne, System Sky Eye, oraz Skaner na maszynie do cięcia laserowego to nie tylko ulepszenie tradycyjnych procesów; to kluczowy krok w kierunku inteligentnej i precyzyjnej produkcji.

- Fazowanie wtórne rozwiązuje problem „krawędzi cięcia niespełniających norm”.

- System Sky Eye zapewnia „monitorowanie w czasie rzeczywistym i korektę błędów podczas obróbki”.

- Skaner sprawia, że „pozycjonowanie skomplikowanych detali i wykorzystanie pozostałości” jest proste i efektywne.

Połączenie tych trzech elementów tworzy kompleksowe rozwiązanie zamkniętej pętli obejmujące cały proces Pozycjonowanie - Monitorowanie - Optymalizacja, pomagając firmom obniżyć koszty, poprawić jakość i utrzymać wiodącą pozycję w zaciętej konkurencji rynkowej.

Najczęściej zadawane pytania

Q1: Czym jest fazowanie wtórne? Czym różni się od pierwszego cięcia?

A1: Pierwsze cięcie przede wszystkim nadaje podstawowy kształt płycie, podczas gdy fazowanie wtórne to precyzyjna obróbka krawędzi cięcia. Może ono korygować wady powstałe podczas pierwszego cięcia (takie jak żużel, zadzior, odchylenie prostopadłości) oraz obrabiać kształty faz spełniające wymagania procesu spawania.

P2: Dlaczego fazowanie wtórne jest szczególnie potrzebne do obróbki grubych blach?

A2: Gdy grubość blachy wynosi ≥10 mm, energia lasera ma tendencję do osłabiania się podczas penetracji, co prowadzi do niepełnego cięcia u dołu. Jeśli polegać tylko na zwiększeniu mocy w pierwszym cięciu, łatwo powoduje to odkształcenia termiczne. Fazowanie wtórne może wykonać dedykowane cięcie odspajające od spodu, zapewniając całkowite przecięcie i ogólną dokładność wymiarową.

P3: Jakie typy faz może obrabiać fazowanie wtórne?

A3: Fazowanie wtórne obsługuje różne typy faz, w tym rowek V, rowek U, rowek Y oraz fazy dwustronne, zwykle w zakresie kątów 30°–60°. Te fazy mogą bezpośrednio spełniać wymagania procesu spawania, unikając dodatkowego ręcznego szlifowania.

P4: Jak fazowanie wtórne pomaga w jakości spawania?

A4: Poprzez obróbkę standaryzowanych faz, szczelina spawalnicza staje się bardziej jednolita, a głębokość spawu bardziej stabilna, co zmniejsza ryzyko takich problemów jak brak przetopienia i niepełne przetopie. Nadaje się nie tylko do spawania ręcznego, ale także doskonale współgra z robotami spawalniczymi, znacznie poprawiając wydajność i wytrzymałość spawania.

P5: Czy fazowanie wtórne wpływa na wydajność przetwarzania?

A5: Przeciwnie, fazowanie wtórne zmniejsza ręczne poprawki i szlifowanie, obniża wskaźnik odpadów (z około 5% do poniżej 1%). W połączeniu ze skanerem i systemem Sky Eye może zwiększyć ogólną wydajność przetwarzania o 20%–30%, co czyni je bardzo odpowiednim do elastycznej produkcji.

P6: Dla jakich branż jest odpowiednie fazowanie wtórne?

A6: Typowe scenariusze zastosowań obejmują: obróbkę spawanych części konstrukcji stalowych, rurociągów, statków itp.; produkcję wysokoprecyzyjnych komponentów dla motoryzacji, lotnictwa itp.; scenariusze obróbki grubych blach; ponowne wykorzystanie pozostałości i elastyczne tryby produkcji o dużej różnorodności i niskim wolumenie.

P7: Jaka jest relacja między fazowaniem wtórnym, systemem "Sky Eye" a "skanerem"?

A7: Te trzy elementy są często używane razem: skaner odpowiada za precyzyjne pozycjonowanie na wczesnym etapie; system Sky Eye odpowiada za monitorowanie w czasie rzeczywistym i korektę błędów w trakcie procesu; fazowanie wtórne odpowiada za precyzyjną optymalizację na późnym etapie. Tworzą one pełny proces zamkniętej pętliumożliwiając wyższą jakość i bardziej efektywną produkcję cięcia.