Giới thiệu

Trong lĩnh vực cắt laser, việc theo đuổi hiệu suất cao hơn, chất lượng tốt hơn và chi phí thấp hơn không bao giờ dừng lại. Trước đây, chúng tôi tập trung vào việc tăng công suất laser và tốc độ cắt. Tuy nhiên, nhiều công ty nhận thấy rằng ngay cả với những máy cắt nhanh nhất, họ vẫn bị ám ảnh bởi những điểm đau dai dẳng: khó khăn trong việc tận dụng vật liệu thừa, mất kiểm soát trong quá trình cắt, và cần phải mài thủ công nhiều trước khi hàn.

Những vấn đề này không thể giải quyết bằng một thiết bị duy nhất; chúng đòi hỏi một giải pháp hệ thống bao phủ toàn bộ quy trình từ "định vị trước - giám sát giữa quá trình - hoàn thiện sau xử lý". Hôm nay, chúng ta sẽ tìm hiểu cách hệ thống vòng kín thông minh, bao gồm thiết bị vát cạnh phụ, hệ thống "Sky Eye" của BOCHU và máy quét đường viền BCW400F-E, khởi xướng cuộc cách mạng hiệu suất trong cắt laser.

Hạn Chế Của Giải Pháp Vát Cạnh Phụ Truyền Thống

Trước khi có giải pháp vát cạnh phụ bằng laser, ngành chủ yếu dựa vào các phương pháp sau:

1. Vát Cạnh Ngọn Lửa Bán Tự Động (Thường Gọi Là "Rùa Nhỏ")

Ưu điểm: Cấu trúc đơn giản, chi phí thấp, dễ sử dụng.

Nhược điểm: Phụ thuộc vào đánh dấu thủ công để định vị, độ chính xác kém, tốc độ chậm, chất lượng cắt không ổn định cho các cung và góc, hoàn toàn dựa vào kinh nghiệm người vận hành.

2. Trạm Làm Việc Robot

Ưu điểm: Có mức độ tự động hóa nhất định và khả năng xử lý linh hoạt.

Nhược điểm: Khu vực xử lý hạn chế (khoảng 1.5m×1.5m) do tầm với cánh tay robot; dựa trên ngọn lửa hoặc plasma, độ chính xác cắt kém (>2mm) và tốc độ chậm; lập kế hoạch đường đi cho đồ họa phức tạp có ngưỡng cao, chi phí vận hành cao và phụ thuộc mạnh vào vật liệu.

Vấn đề cốt lõi là: Giải pháp truyền thống thiếu cơ chế định vị và bù biến dạng hiệu quả. Khi xảy ra sai lệch, cần can thiệp thủ công, khiến khó đảm bảo tính nhất quán và hiệu quả xử lý.

Sự Trao Quyền Chính Xác Ở Giai Đoạn Đầu Bởi Máy Quét và Sky Eye

Trước khi vát cạnh phụ phát huy vai trò, công việc chuẩn bị là rất quan trọng. Điều này dựa vào hai "tiên phong".

1. Máy Quét Đường Viền BCW400F-E: Từ "Cắt Mù" đến "Có Thể Quan Sát", Tối Đa Giá Trị Vật Liệu

Chức Năng Cốt Lõi: Đây là cảm biến thị giác dựa trên công nghệ laser đường thẳng, được thiết kế đặc biệt cho hệ thống cắt. Nhiệm vụ cốt lõi của nó là thay thế mắt người và thước cặp, thực hiện quét không tiếp xúc tốc độ cao các tấm (đặc biệt là phần thừa không đều) để thu thập dữ liệu chính xác cao về đường viền, vị trí lỗ, dấu hiệu, v.v., với độ chính xác lên đến 0.005mm.

Giá Trị Ứng Dụng:

- Tái Sinh Phần Thừa: Đối mặt với các phần thừa không đều, lập trình truyền thống trở nên bất lực. Máy quét có thể nhanh chóng lấy được đường viền số hóa của chúng, và phần mềm thực hiện việc xếp chồng thông minh để phù hợp các bộ phận mới bên trong đó. Tiếp theo, chức năng vát cạnh phụ có thể theo dõi chính xác đường dẫn được tạo ra bởi máy quét để thực hiện xử lý chất lượng cao trên các bộ phận tái sử dụng này, tối đa hóa giá trị và tiết kiệm vật liệu đến mức tối đa.

- Căn chỉnh Chính xác: Đối với chi tiết yêu cầu hoàn thiện thứ cấp (như vát mép) dựa trên các lỗ hoặc dấu hiệu hiện có, máy quét có thể tự động nhận diện các đặc điểm chuẩn và hiệu chỉnh đường cắt, đảm bảo đồng trục và chuyển tiếp mượt mà của vát mép với cấu trúc gốc, sai số kiểm soát trong 0,02mm.

2. Hệ thống Sky Eye (Bộ Dụng cụ Thông minh Remnant): "Lưới An Toàn Đầu Tiên" của Quy trình

Chức năng Cốt lõi: Sky Eye là giải pháp thị giác cao cấp tích hợp camera công nghiệp, ống kính quang học và thuật toán thông minh. Nó thực hiện quét nhanh và định vị thô các chi tiết được tạo thành bằng cắt thẳng trước khi gia công thứ cấp.

Giá trị Ứng dụng: Trước khi bắt đầu vát mép thứ cấp, xác nhận vị trí chi tiết có khớp với lập trình lý thuyết hay không. Điều này tránh lãng phí nghiêm trọng như vát nhầm mép hoặc mở vát sai vị trí do tấm dịch chuyển hoặc sai lệch từ quy trình trước, cung cấp đảm bảo chính xác ban đầu quan trọng cho quy trình hoàn thiện giá trị cao.

Nghệ thuật Gia công Chính xác với Vát Mép Thứ Cấp

1. Bản chất của Vát Mép Thứ Cấp

Vát mép thứ cấp không đơn thuần là cắt lặp lại, mà là một quy trình hoàn thiện độc lập. Nó thực hiện gia công tinh ba chiều trên mép sau lần cắt đầu tiên bằng cách kiểm soát chính xác góc, công suất, tốc độ và áp suất khí của đầu cắt.

2. Ba Giá trị Cốt lõi

Giá trị Một: Sửa lỗi Khuyết tật, Đạt Mép Hoàn hảo

Chi tiết Kỹ thuật: Lần cắt đầu tiên trên tấm dày dễ tạo ra cặn, ba via và sai lệch vuông góc (độ nghiêng). Vát mép thứ cấp sử dụng chiến lược công suất thấp, tốc độ cao và quét nhiều lần để "khắc vi mô" mép, hiệu quả giảm độ nhám mép (giá trị Ra) từ >12,5μm xuống còn 1,6-3,2μm, đồng thời chỉnh sửa độ nghiêng để có bề mặt cắt thẳng đứng đồng đều.

Kịch bản Ứng dụng: Đáp ứng trực tiếp các yêu cầu nghiêm ngặt về chất lượng mép trong các chi tiết cơ khí chính xác, khối van thủy lực, thiết bị cao cấp, v.v., loại bỏ các công đoạn sau như phay và mài.

Giá trị Hai: Giải pháp Tối ưu cho Xử lý Trước Hàn

Chi tiết Kỹ thuật: Có thể lập trình và gia công rãnh V, rãnh U, rãnh đôi J, v.v., ở bất kỳ góc độ nào theo yêu cầu quy trình hàn, với sai số góc kiểm soát trong ±0,5°, và chiều cao mặt gốc có thể kiểm soát. Điều này cung cấp một giao diện cực kỳ đồng nhất cho việc hàn.

Kịch bản Ứng dụng: Áp dụng cho tất cả các lĩnh vực yêu cầu hàn chất lượng cao, như máy xây dựng, bình áp lực và giao thông đường sắt. Các vát mép gọn gàng có thể giảm khe hở mối hàn, cải thiện độ đồng đều thâm nhập, loại bỏ căn bản các nguy cơ tiềm ẩn như thiếu liên kết và thâm nhập không hoàn chỉnh, đồng thời nâng cao đáng kể độ bền cấu trúc và hiệu suất an toàn.

Giá trị Ba: Vượt qua "Thử thách Cuối cùng" của Cắt Tấm Dày

Chi tiết kỹ thuật: Giải quyết vấn đề khi lần cắt đầu tiên trên tấm dày trên 20mm có thể không cắt xuyên đáy hoàn toàn ("cắt chưa hết"), vát mép thứ cấp có thể thực hiện cắt rãnh ngược, sử dụng thông số chuyên biệt để loại bỏ chính xác các điểm kết nối đáy, đảm bảo tách rời hoàn toàn và tránh biến dạng nhiệt tấm do năng lượng đầu vào quá lớn trong một bước.

Giám sát thời gian thực và hiệu chỉnh sai số vòng khép kín bởi hệ thống Mắt trời

Sự không chắc chắn trong quá trình gia công là kẻ thù lớn khác của chất lượng. Hệ thống Mắt trời đóng vai trò "người bảo vệ" ở giai đoạn giữa quy trình.

Giám sát chất lượng thời gian thực: Trong quá trình vát mép thứ cấp, hệ thống Mắt trời liên tục giám sát vùng cắt. Nó có thể thông minh nhận diện các tình huống bất thường như "gãy tia", "tắc vòi phun" và "bẩn thấu kính hội tụ", ngay lập tức dừng máy và phát cảnh báo để ngăn ngừa phế phẩm hàng loạt và bảo vệ đầu cắt vát đắt tiền.

Bù sai động: Tấm có thể dịch chuyển trong quá trình gia công do "lỏng đồ gá" hoặc "biến dạng nhiệt", gây sai lệch giữa đường đi thực tế và đường đi lý thuyết. Hệ thống Sky Eye có thể so sánh hai đường này theo thời gian thực, tự động tính toán giá trị sai lệch (trục X/Y/Z), phản hồi lại hệ thống điều khiển để điều chỉnh vị trí đầu cắt một cách động, đạt được bù sai vòng kín theo thời gian thực và đảm bảo dung sai kích thước cuối cùng của chi tiết luôn ổn định trong ±0.03mm. Điều này rất quan trọng khi gia công các chi tiết lớn dài vài mét.

Lưu trữ dữ liệu và truy xuất nguồn gốc: Hệ thống có thể tự động lưu trữ hình ảnh cắt, thông số (công suất, tốc độ) và dữ liệu sai lệch cho mỗi lô chi tiết, tạo thành "hồ sơ xử lý". Nếu sau này phát hiện lỗi, dữ liệu có thể được xem lại để xác định vị trí vấn đề (ví dụ, sai lệch lô do biến dạng nhiệt tấm), hỗ trợ tối ưu hóa quy trình và đáp ứng yêu cầu "truy xuất nguồn gốc toàn bộ quy trình" của các ngành như hàng không vũ trụ và thiết bị y tế.

Vòng khép kín sản xuất thông minh: 1+1+1 > 3

Sự kết hợp của ba yếu tố không chỉ là cộng dồn chức năng mà tạo thành một vòng khép kín sản xuất thông minh cao:

- Giai đoạn đầu (Máy quét): "Quét & Định vị" – Giải quyết vấn đề "Vật liệu ở đâu?", cung cấp mốc gia công chính xác cho vát mép thứ cấp và tối đa hóa việc sử dụng vật liệu.

- Giai đoạn giữa (Mắt trời): "Giám sát & Hiệu chỉnh" – Giải quyết vấn đề "Quy trình có ổn định không?", đảm bảo độ tin cậy của quá trình vát mép thứ cấp và chất lượng đồng đều.

- Giai đoạn cuối (Vát mép thứ cấp): "Gia công chính xác" – Giải quyết vấn đề "Cạnh có đạt yêu cầu không?", cuối cùng cho ra các chi tiết hoàn chỉnh có giá trị cao, sẵn sàng sử dụng.

Lợi ích cuối cùng: Hệ thống này có thể giảm đáng kể tỷ lệ phế phẩm từ 5% xuống dưới 1%, tăng công suất sản xuất mỗi lô lên 20%-30%, và hoàn toàn loại bỏ công đoạn mài trước khi hàn, đạt được hoàn thiện thực sự "không người vận hành".

Video và trưng bày mẫu:

Những Ưu Điểm Bổ Sung Của Giải Pháp Vát Mép Thứ Cấp BOCHU

Giải pháp vát mép thứ cấp của BOCHU không chỉ là sự thay thế đơn giản cho các quy trình truyền thống mà là một nâng cấp toàn diện trong tỷ lệ sử dụng vật liệu, điều chỉnh quy trình, khả năng gia công, tốc độ & độ chính xác, chi phí và tính linh hoạt.

1. Tiết Kiệm Vật Liệu Hơn

Nhược Điểm Của Vát Mép Một Bước: Khi vát mép trực tiếp trên tấm đầy đủ, phải dành chỗ giữa các chi tiết cho đường cắt vát, dẫn đến lãng phí tấm đáng kể.

Cải Thiện Với Vát Mép Thứ Cấp: Đầu tiên, thực hiện cắt thẳng để tạo phôi ban đầu, cho phép các chi tiết được cắt cạnh chung tối đa. Sau đó, thực hiện hoàn thiện vát mép.

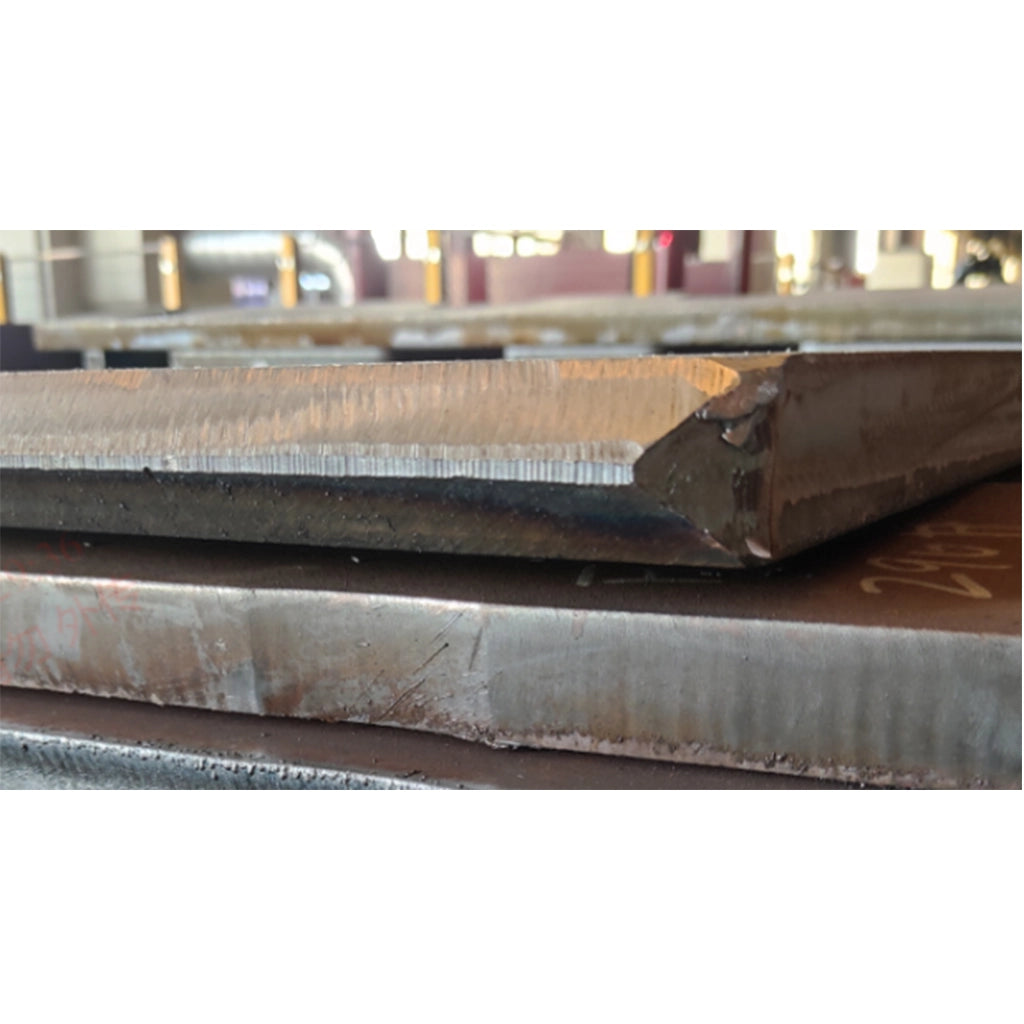

Mô tả hình ảnh: Cắt một lần và cạnh chung

Hiệu Quả Thực Tế: So với vát mép một bước, vát mép thứ cấp có thể giảm đáng kể diện tích phế liệu, tăng tỷ lệ sử dụng vật liệu từ 5%–10%, điều này đặc biệt quan trọng đối với sản xuất tấm dày kích thước lớn.

2. Dễ Dàng Điều Chỉnh Quy Trình Hơn

Lấy ví dụ gia công vát mép kiểu K trên tấm thép cacbon dày 30mm (cả góc vát trên và dưới đều 45°, chiều cao 10mm, mặt gốc 10mm):

Vát Mép Một Bước: Độ dày cắt vát thực tế đạt 42,4mm, yêu cầu năng lượng cắt cao; xỉ là xỉ cứng, khó làm sạch.

Vát Mép Thứ Cấp: Chỉ cần cắt độ dày 14,1mm, yêu cầu năng lượng cắt giảm đi hai phần ba; xỉ là xỉ mềm, dễ xử lý.

Sự Khác Biệt Hiệu Quả: Vát mép thứ cấp có tốc độ cắt nhanh hơn, vùng ảnh hưởng nhiệt nhỏ hơn, chất lượng bề mặt cắt được cải thiện đáng kể và độ đồng nhất hàn sau đó tốt hơn.

3. Khả Năng Gia Công Mạnh Mẽ Hơn

Khả năng gia công của phương pháp vát mép một bước truyền thống bị giới hạn bởi công suất laser, trong khi vát mép thứ cấp phá vỡ nút thắt này bằng cách tối ưu hóa phân rã quy trình:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Độ Dày Cắt Tối Đa (Cắt Thẳng) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Độ dày cắt tối đa (vát 45°) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Gia công vát mép thứ cấp |

12kw |

20kw |

30kw |

40kw |

||||

Đột phá vát mép thứ cấp: Không còn bị giới hạn bởi ngưỡng độ dày vát một bước, cho phép gia công vát mép trên cùng 45° Y trên thép cacbon 100mm với laser 40kW, với mặt gốc và bề mặt cắt phẳng đồng đều, giảm đáng kể yêu cầu công suất máy. Điều này có nghĩa là các công ty có thể hoàn thành gia công vát tấm dày mà không phải chạy theo laser công suất cực cao, giảm chi phí đầu tư.

4. Cải thiện toàn diện về tốc độ và độ chính xác

Tốc độ định vị: Các trạm làm việc robot truyền thống dựa vào quét đơn tuyến hoặc dạy thủ công, tốc độ chậm; giải pháp của BOCHU sử dụng quét laser chéo, với tốc độ định vị lên đến 18m/phút.

Độ chính xác định vị: Các phương pháp truyền thống thiếu bù trừ đáng tin cậy, độ chính xác dao động; giải pháp của BOCHU có thể kiểm soát độ chính xác ở mức ≤0.3mm.

Tốc độ cắt: Vát mép thứ cấp bằng ngọn lửa/plasma chậm; tốc độ vát mép thứ cấp bằng laser nhanh gấp khoảng hai lần plasma.

Độ chính xác cắt: Sai số cắt bằng ngọn lửa/plasma thường >2mm, trong khi giải pháp của BOCHU có thể kiểm soát trong ±1mm.

5. Ưu điểm về chi phí và tính linh hoạt

Chi phí vận hành: Cắt bằng ngọn lửa/plasma phụ thuộc vào tiêu thụ khí, dẫn đến chi phí dài hạn cao; vát mép thứ cấp bằng laser không phụ thuộc vật tư tiêu hao, tiết kiệm năng lượng và giảm chi phí đáng kể.

Sản xuất linh hoạt: Khu vực gia công có thể điều chỉnh linh hoạt, cho phép gia công hiệu quả từ các chi tiết nhỏ nhiều hàng đến các chi tiết lớn đơn lẻ.

Tận dụng phế liệu: Kết hợp với hệ thống Sky Eye và máy quét BCW400F-E, các chi tiết có thể được định vị và gia công ngay cả khi đặt tùy ý, nâng cao đáng kể tỷ lệ thu hồi phế liệu.

Kết luận

Lắp đặt Vát mép thứ cấp, Hệ thống Sky Eye, và Máy quét trên máy cắt laser không chỉ là nâng cấp quy trình truyền thống; đó là bước quan trọng để sản xuất hướng tới sản xuất thông minh và chính xác.

- Vát mép thứ cấp giải quyết vấn đề "cạnh cắt không đạt tiêu chuẩn".

- Hệ thống Sky Eye đảm bảo "giám sát thời gian thực và sửa lỗi trong quá trình gia công".

- Máy quét làm cho "định vị chi tiết phức tạp và tận dụng phế liệu" trở nên đơn giản và hiệu quả.

Sự kết hợp của ba yếu tố xây dựng giải pháp khép kín toàn bộ quy trình bao gồm Định vị - Giám sát - Tối ưu hóa, giúp các công ty giảm chi phí, cải thiện chất lượng và duy trì vị thế dẫn đầu trong cạnh tranh thị trường khốc liệt.

Câu hỏi thường gặp

Q1: Vát mép thứ cấp là gì? Nó khác gì so với lần cắt đầu tiên?

A1: Lần cắt đầu tiên chủ yếu thực hiện việc tạo hình cơ bản cho tấm, trong khi vát mép thứ cấp là gia công tinh vi của cạnh cắt. Nó có thể sửa các khuyết tật phát sinh từ lần cắt đầu tiên (như cặn, ba via, lệch vuông góc) và gia công các hình dạng vát mép đáp ứng yêu cầu của quy trình hàn.

Q2: Tại sao vát mép thứ cấp đặc biệt cần thiết cho gia công tấm dày?

A2: Khi độ dày tấm ≥10mm, năng lượng laser có xu hướng suy giảm trong quá trình xuyên thủng, dẫn đến cắt không hoàn toàn ở đáy. Nếu chỉ dựa vào tăng công suất trong lần cắt đầu tiên, dễ gây biến dạng nhiệt. Vát mép thứ cấp có thể thực hiện một đường cắt gouging phía sau chuyên dụng nhắm vào đáy, đảm bảo cắt xuyên hoàn toàn và độ chính xác kích thước tổng thể.

Q3: Vát mép thứ cấp có thể gia công những loại vát mép nào?

A3: Vát mép thứ cấp hỗ trợ nhiều loại vát mép khác nhau, bao gồm rãnh V, rãnh U, rãnh Y và vát mép hai mặt, thường trong phạm vi góc từ 30°–60°. Những vát mép này có thể đáp ứng trực tiếp yêu cầu quy trình hàn, tránh phải mài thủ công thêm.

Q4: Vát mép thứ cấp giúp cải thiện chất lượng hàn như thế nào?

A4: Bằng cách gia công các vát mép tiêu chuẩn hóa, khe hở mối hàn trở nên đồng đều hơn, độ sâu mối hàn ổn định hơn, từ đó giảm các rủi ro như thiếu hợp nhất và thâm nhập không đầy đủ. Nó không chỉ phù hợp với hàn thủ công mà còn hoàn toàn phù hợp với robot hàn tự động, cải thiện đáng kể hiệu quả và độ bền mối hàn.

Q5: Vát mép thứ cấp có ảnh hưởng đến hiệu quả gia công không?

A5: Ngược lại, vát mép thứ cấp giảm thiểu việc làm lại và mài thủ công, giảm tỷ lệ phế liệu (từ khoảng 5% xuống dưới 1%). Kết hợp với máy quét và hệ thống Sky Eye, nó có thể tăng hiệu quả gia công tổng thể lên 20%–30%, rất phù hợp cho sản xuất linh hoạt.

Q6: Vát mép thứ cấp phù hợp với những ngành công nghiệp nào?

A6: Các kịch bản ứng dụng điển hình bao gồm: gia công các bộ phận hàn cho kết cấu thép, đường ống, tàu thuyền, v.v.; sản xuất linh kiện chính xác cao cho ô tô, hàng không vũ trụ, v.v.; các kịch bản gia công tấm dày; tái sử dụng phế liệu và các chế độ sản xuất linh hoạt với sự đa dạng cao và số lượng thấp.

Q7: Mối quan hệ giữa vát mép thứ cấp, "hệ thống Sky Eye" và "máy quét" là gì?

A7: Ba cái này thường được sử dụng cùng nhau: Máy quét chịu trách nhiệm định vị chính xác giai đoạn đầu; hệ thống Sky Eye chịu trách nhiệm giám sát thời gian thực và sửa lỗi trong quá trình; vát mép thứ cấp chịu trách nhiệm tối ưu hóa chính xác giai đoạn cuối. Chúng tạo thành một chu trình khép kín toàn bộ quy trình, cho phép sản xuất cắt chất lượng cao hơn và hiệu quả hơn.