Úvod

V oblasti laserového řezání nikdy nekončí snaha o vyšší efektivitu, lepší kvalitu a nižší náklady. V minulosti jsme se zaměřovali na zvyšování výkonu laseru a rychlosti řezání. Mnoho společností však zjistilo, že i s nejrychlejšími řezacími stroji je stále trápí tvrdohlavé problémy: obtížné využití zbytkových materiálů, ztráta kontroly během řezacího procesu a potřeba rozsáhlého ručního broušení před svařováním.

Tyto problémy nelze vyřešit jediným zařízením; vyžadují systematické řešení pokrývající celý proces od "předběžné polohování - monitorování během procesu - dokončovací kontrola". Dnes se ponoříme do toho, jak inteligentní uzavřený systém, složený ze zařízení sekundárního fazetování, systému BOCHU „Sky Eye“ a konturového skeneru BCW400F-E, zahajuje revoluci efektivity v laserovém řezání.

Omezení tradičních řešení sekundárního fazetování

Před příchodem laserových řešení sekundárního fazetování průmysl primárně spoléhal na následující metody:

1. Poloautomatické plamenové fazetování (běžně známé jako „Malá želva“)

Výhody: Jednoduchá konstrukce, nízké náklady, snadné použití.

Nevýhody: Závisí na ručním značení pro polohování, špatná přesnost, pomalá rychlost, nestabilní kvalita řezání oblouků a rohů, zcela závislá na zkušenostech operátora.

2. Robotická pracovní stanice

Výhody: Disponuje určitou mírou automatizace a flexibilní schopností zpracování.

Nevýhody: Omezená oblast zpracování (přibližně 1,5 m × 1,5 m) kvůli rozpětí robotického ramene; založeno na plameni nebo plazmě, přesnost řezání je špatná (>2 mm) a rychlost je pomalá; plánování cesty pro složité grafiky má vysoký práh, provozní náklady jsou vysoké a silně závislé na materiálu.

Jádrový problém je: Tradiční řešení postrádají efektivní mechanismy polohování a kompenzace deformací. Když dojde k odchylce, je nutný manuální zásah, což ztěžuje zajištění konzistence a efektivity zpracování.

Přesné posílení v rané fázi pomocí skeneru a Sky Eye

Než může sekundární fazeta hrát svou roli, je klíčová přípravná práce. Ta závisí na dvou „předvojích“.

1. Konturový skener BCW400F-E: Od „slepého řezání“ k „viditelnému“, maximalizace hodnoty materiálu

Jádrová funkce: Je to vizuální senzor založený na technologii lineárního laseru, speciálně navržený pro řezací systémy. Jeho hlavním úkolem je nahrazuje lidské oko a posuvná měřítka, provádějící bezkontaktní vysokorychlostní skenování desek (zejména nepravidelných zbytků) za účelem získání vysoce přesných dat o obrysu, pozicích děr, značkách atd., s přesností až 0,005 mm.

Hodnota aplikace:

- Znovuzrození zbytků: Tradiční programování je bezmocné tváří v tvář nepravidelným zbytkům. Skener může rychle získat jejich digitální obrys a software provádí inteligentní vkládání, aby do něj vměstnal nové díly. Následně Sekundární fazetovací funkce může přesně sledovat cestu generovanou skenem pro provedení vysoce kvalitního zpracování těchto znovu použitých dílů, maximalizuje jejich hodnotu a extrémně šetří materiál.

- Přesné zarovnání: U obrobků vyžadujících sekundární dokončování (jako je zkosení) na základě existujících otvorů nebo značek může skener automaticky identifikovat referenční prvky a kalibrovat řeznou dráhu, čímž zajišťuje koaxiálnost a plynulý přechod zkosení s původní strukturou, s chybami kontrolovatelnými do 0,02 mm.

2. Systém Sky Eye (inteligentní sada zbytků): „První bezpečnostní síť“ procesu

Jádrová funkce: Sky Eye je špičkové vizuální řešení integrující průmyslové kamery, optické čočky a inteligentní algoritmy. Provádí rychlé skenování a hrubé polohování dílů vytvořených přímým řezem před sekundárním zpracováním.

Hodnota použití: Před zahájením sekundárního zkosení se ověřuje, zda poloha dílu odpovídá teoretickému programování. To zabraňuje vážným ztrátám, jako je zkosení nesprávné hrany nebo otevření zkosení na nesprávném místě kvůli pohybu plechu nebo odchylkám z předchozího procesu, čímž poskytuje klíčovou počáteční přesnost pro vysoce hodnotný dokončovací proces.

Umění přesného obrábění se sekundárním zkosením

1. Podstata sekundárního zkosení

Sekundární zkosení není pouhým opakováním řezu, ale samostatným dokončovacím procesem. Provádí třírozměrné jemné obrábění hrany po prvním řezu přesným řízením úhlu, výkonu, rychlosti a tlaku plynu řezací hlavy.

2. Tři klíčové hodnoty

Hodnota jedna: Oprava vad, dosažení dokonalých hran

Technické detaily: První řez na silných pleších snadno vytváří strusku, otřepy a odchylku kolmice (kuželovitost). Sekundární zkosení využívá strategii nízkého výkonu, vysoké rychlosti a vícenásobného skenování k „mikrořezbě“ hrany, čímž efektivně snižuje drsnost hrany (hodnota Ra) z >12,5μm na 1,6-3,2μm a zároveň koriguje kuželovitost pro získání rovnoměrně svislého řezného povrchu.

Scénář použití: Přímo splňuje přísné požadavky na kvalitu hran u přesných mechanických dílů, hydraulických ventilových bloků, špičkových přístrojů atd., čímž eliminuje následné procesy jako frézování a broušení.

Hodnota dva: Konečné řešení pro předúpravu svařování

Technické detaily: Lze programovat a obrábět V-drážky, U-drážky, dvojité J-drážky atd. pod libovolným úhlem podle požadavků svařovacího procesu, s chybou úhlu kontrolovatelnou do ±0,5° a výškou kořenové plochy kontrolovatelnou. To poskytuje extrémně konzistentní rozhraní pro svařování.

Scénář použití: Vhodné pro všechna odvětví vyžadující vysoce kvalitní svařování, jako jsou stavební stroje, tlakové nádoby a železniční doprava. Čisté zkosení může snížit mezery svaru, zlepšit konzistenci průniku, zásadně eliminovat skryté nebezpečí jako nedostatečné spojení a neúplný průnik a výrazně zvýšit pevnost konstrukce a bezpečnostní vlastnosti.

Hodnota tři: Překonání „konečné výzvy“ řezání silných plechů

Technické detaily: Řešení problému, kdy první řez na plechu silnějším než 20 mm nemusí úplně proříznout spodní část („neúplný řez“), sekundární zkosení může provádět zpětné frézování, používající speciální parametry k přesnému odstranění spodních spojovacích bodů, čímž zajistí úplné oddělení a zabrání tepelné deformaci plechu způsobené nadměrným vstupem energie v jednom kroku.

Monitorování v reálném čase a uzavřená smyčka korekce chyb systémem Sky Eye

Nejistota během zpracování je dalším hlavním nepřítelem kvality. Systém Sky Eye hraje roli „strážce“ ve střední fázi procesu.

Monitorování kvality v reálném čase: Během procesu sekundárního zkosení systém Sky Eye nepřetržitě sleduje oblast řezu. Dokáže inteligentně identifikovat abnormální situace jako „přerušení paprsku“, „ucpání trysky“ a „znečištění zaostřovací čočky“, okamžitě zastavit stroj a vydat alarm, aby zabránil hromadnému odpadu a ochránil drahou řezací hlavu pro zkosení.

Dynamická kompenzace chyb: Desky se mohou během zpracování posunout kvůli „uvolnění upínky“ nebo „tepelnému deformování“, což způsobuje odchylku mezi skutečnou a teoretickou dráhou. Systém Sky Eye může tyto dvě hodnoty porovnávat v reálném čase, automaticky vypočítat hodnotu odchylky (osy X/Y/Z), zpětně ji předat řídicímu systému pro dynamické nastavení polohy řezací hlavy, čímž dosáhne kompenzace v reálném čase v uzavřené smyčce a zajistí, že rozměrová tolerance finálního obrobku zůstane stabilní v rámci ±0,03 mm. To je klíčové pro zpracování velkých obrobků o délce několika metrů.

Ukládání dat a sledovatelnost: Systém může automaticky ukládat obrázky řezání, parametry (výkon, rychlost) a data odchylek pro každou dávku obrobků, čímž vytváří „záznam zpracování“. Pokud jsou později zjištěny vady, lze data zpětně prohlédnout a lokalizovat problém (např. odchylka dávky vzniklá tepelnou deformací plechu), což usnadňuje optimalizaci procesu a splňuje požadavky na „sledovatelnost celého procesu“ v odvětvích jako je letectví a zdravotnické přístroje.

Inteligentní výrobní uzavřená smyčka: 1+1+1 > 3

Kombinace těchto tří prvků nepředstavuje pouze součet funkcí, ale tvoří vysoce inteligentní výrobní uzavřenou smyčku:

- Raní fáze (Scanner): „Skenování a polohování“ – Řeší problém „Kde je materiál?“, poskytuje přesný obráběcí referenční bod pro sekundární zkosení a maximalizuje využití materiálu.

- Střední fáze (Sky Eye): „Monitorování a korekce“ – Řeší problém „Je proces stabilní?“, zajišťuje spolehlivost procesu sekundárního zkosení a konzistentní kvalitu.

- Pozdní fáze (sekundární zkosení): „Precizní obrábění“ – Řeší problém „Je hrana přijatelná?“, nakonec produkuje vysoce hodnotné, připravené k použití dokonalé obrobky.

Konečný přínos: Tento systém může výrazně snížit míru odpadu z 5 % na méně než 1 %, zvýšit kapacitu výroby jedné dávky o 20 %–30 % a zcela eliminovat broušení před svařováním, čímž dosáhne skutečného „bezobslužného“ dokončování.

Video a ukázka vzorku:

Přidané výhody sekundárního řešení zkosení BOCHU

Sekundární řešení zkosení BOCHU není jednoduchou náhradou tradičních procesů, ale komplexním vylepšením v využití materiálu, nastavení procesu, zpracovatelská schopnost, rychlost & přesnost, náklady a flexibilita.

1. Více úspory materiálu

Nevýhoda jednorázového zkosení: Při zkosení přímo na celém plechu je nutné mezi díly ponechat prostor pro cestu řezu zkosení, což vede k výraznému odpadu plechu.

Zlepšení se sekundárním zkosením: Nejprve se provede přímý počáteční výřez, což umožňuje maximální řezání dílů se společným okrajem. Poté se provede dokončení zkosení.

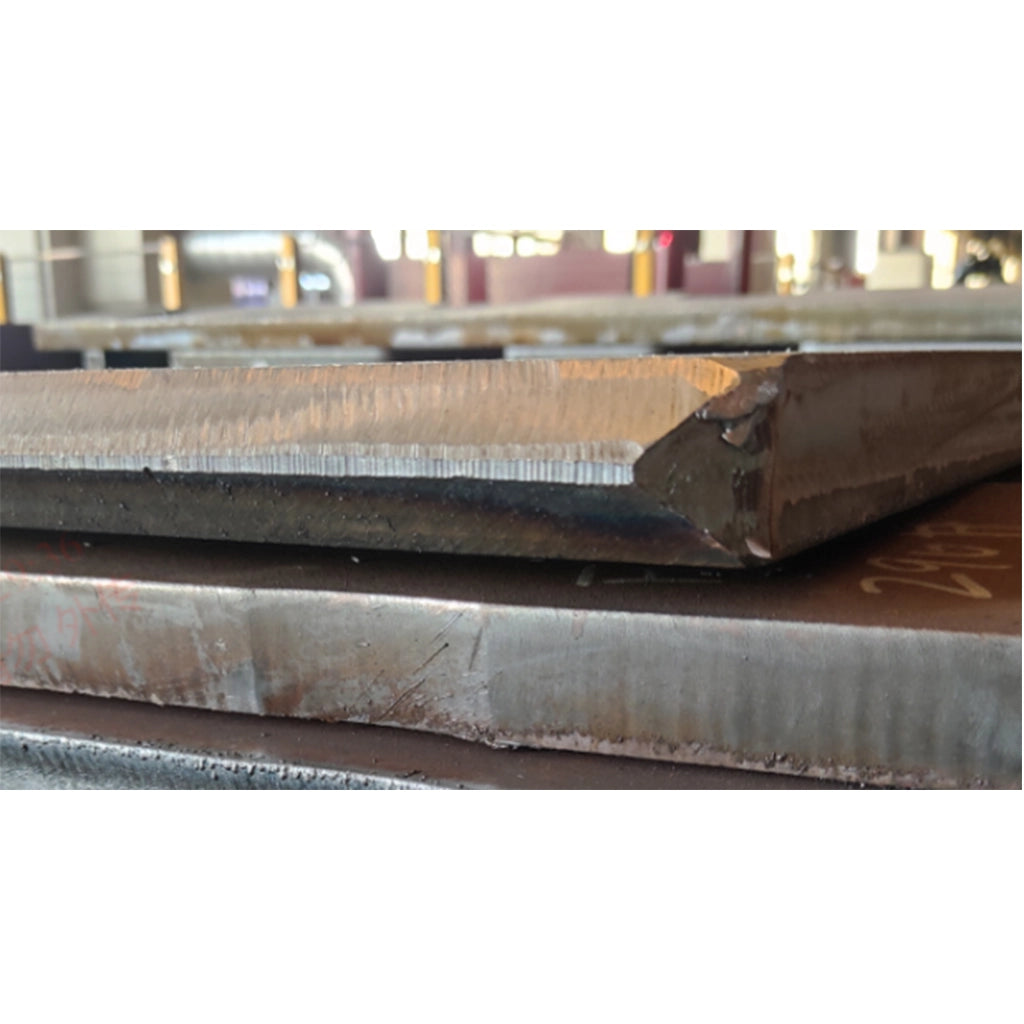

Popis obrázku: Jednorázový řez a společný okraj

Skutečný efekt: Ve srovnání s jednorázovým zkosením může sekundární zkosení výrazně snížit plochu odpadu, čímž se zvýší využití materiálu o 5 %–10 %, což je zvláště významné pro výrobu velkoformátových silných plechů.

2. Snazší nastavení procesu

Jako příklad zpracování zkosení typu K na 30mm uhlíkové oceli (horní i dolní úhel zkosení 45°, výška 10 mm, kořenová plocha 10 mm):

Jednorázové zkosení: Skutečná tloušťka zkoseného řezu dosahuje 42,4 mm, vyžaduje vysokou řeznou energii; struska je tvrdá, obtížně se čistí.

Sekundární zkosení: Je potřeba řezat pouze tloušťku 14,1 mm, požadavek na řeznou energii je snížen o dvě třetiny; struska je měkká, snadněji se s ní manipuluje.

Rozdíl v efektu: Sekundární zkosení má rychlejší řeznou rychlost, menší tepelně ovlivněnou zónu, výrazně lepší kvalitu řezné plochy a lepší následnou konzistenci svařování.

3. Silnější zpracovatelská schopnost

Zpracovatelská schopnost tradičního jednorázového zkosení je omezena výkonem laseru, zatímco sekundární zkosení překonává tuto překážku optimalizací rozkladu procesu:

|

|

12kw |

20kw |

30kw |

40kw |

60kw |

|||

|

Maximální tloušťka řezu (přímý řez) |

35mm |

60mm |

75mm |

100mm |

110mm |

|||

|

Maximální tloušťka řezu (45° zkosení) |

<30mm |

40mm |

55mm |

70mm |

80mm |

|||

|

Sekundární zpracování zkosení |

12kw |

20kw |

30kw |

40kw |

||||

Průlom v sekundárním zkosení: Už není omezeno prahovou hodnotou tloušťky zkosení v jednom kroku, umožňuje 45° Y horní zkosení na 100mm uhlíkové oceli s 40kW laserem, s konzistentní kořenovou plochou a rovnou řeznou plochou, což výrazně snižuje požadavky na výkon stroje. To znamená, že firmy mohou dokončit zpracování tlustých plechů bez slepého honění za ultra vysokovýkonnými lasery, čímž snižují investiční náklady.

4. Komplexní zlepšení rychlosti a přesnosti

Rychlost polohování: Tradiční robotické pracoviště spoléhají na jednorozměrné skenování nebo ruční učení, což je pomalé; řešení BOCHU používá křížové laserové skenování s rychlostí polohování až 18 m/min.

Přesnost polohování: Tradiční metody postrádají spolehlivou kompenzaci, přesnost kolísá; řešení BOCHU umožňuje kontrolovat přesnost na ≤0,3 mm.

Rychlost řezání: Sekundární zkosení plamenem/plazmou je pomalé; rychlost laserového sekundárního zkosení je přibližně dvojnásobná oproti plazmě.

Přesnost řezání: Chyba plamene/plazmy je obvykle >2 mm, zatímco řešení BOCHU ji dokáže kontrolovat v rozmezí ±1 mm.

5. Výhody nákladů a flexibility

Provozní náklady: Plamen/plazma závisí na spotřebě plynu, což vede k vysokým dlouhodobým nákladům; laserové sekundární zkosení nemá spotřební závislost, nabízí výrazné úspory energie a snížení nákladů.

Flexibilní výroba: Oblast zpracování lze flexibilně upravovat, což umožňuje efektivní zpracování od malých dílů v několika řadách až po velké samostatné díly.

Využití zbytků: Ve spojení se systémem Sky Eye a skenerem BCW400F-E lze díly polohovat a zpracovávat i při libovolném umístění, což výrazně zvyšuje míru využití zbytků.

Závěr

Instalace Sekundární zkosení, Systém Sky Eye, a Skenér na laserovém řezacím stroji není jen vylepšením tradičních procesů; je to klíčový krok výroby směrem k inteligentní a přesné produkci.

- Sekundární zkosení řeší problém „řezných hran nesplňujících normy“.

- Systém Sky Eye zajišťuje „monitorování v reálném čase a korekci chyb během zpracování“.

- Scanner činí „polohování složitých obrobků a využití zbytků“ jednoduchým a efektivním.

Kombinace těchto tří vytváří řešení uzavřené smyčky pokrývající celý proces Polohování - Monitorování - Optimalizace, pomáhající firmám snižovat náklady, zlepšovat kvalitu a udržovat vedoucí pozici v tvrdé tržní konkurenci.

Často kladené otázky

Q1: Co je sekundární zkosení? Jak se liší od prvního řezu?

A1: První řez primárně dosahuje základního tvarování desky, zatímco sekundární zkosení je jemné obrábění řezané hrany. Může korigovat vady vzniklé prvním řezem (jako jsou struska, otřepy, odchylka kolmosti) a obrábět tvary zkosení, které splňují požadavky svařovacího procesu.

Q2: Proč je sekundární zkosení zvláště potřeba pro zpracování silných plechů?

A2: Když je tloušťka plechu ≥10 mm, laserová energie má tendenci během průniku slábnout, což vede k neúplnému řezání na dně. Pokud by se spoléhalo pouze na zvýšení výkonu při prvním řezu, snadno by došlo k tepelnému deformování. Sekundární zkosení může provést speciální řez pro odfrézování dna, čímž zajistí úplné proříznutí a celkovou rozměrovou přesnost.

Q3: Jaké typy zkosení může sekundární zkosení zpracovat?

A3: Sekundární zkosení podporuje různé typy zkosení, včetně V-drážky, U-drážky, Y-drážky a oboustranných zkosení, obvykle v úhlovém rozsahu 30°–60°. Tato zkosení mohou přímo splnit požadavky svařovacího procesu, čímž se vyhne dodatečnému ručnímu broušení.

Q4: Jak sekundární zkosení pomáhá kvalitě svařování?

A4: Obráběním standardizovaných zkosení se svařovací mezera stává rovnoměrnější a hloubka svaru stabilnější, čímž se snižují rizika jako nedostatečné spojení a neúplné proniknutí. Je vhodné nejen pro ruční svařování, ale také perfektně odpovídá automatizovaným svařovacím robotům, což výrazně zlepšuje efektivitu a pevnost svařování.

Q5: Ovlivňuje sekundární zkosení efektivitu zpracování?

A5: Naopak, sekundární zkosení snižuje ruční přepracování a broušení, snižuje míru odpadu (zhruba z 5 % na méně než 1 %). V kombinaci se skenerem a systémem Sky Eye může zvýšit celkovou efektivitu zpracování o 20 %–30 %, což je velmi vhodné pro flexibilní výrobu.

Q6: Pro které průmyslové odvětví je sekundární zkosení vhodné?

A6: Typické aplikační scénáře zahrnují: zpracování svařených dílů pro ocelové konstrukce, potrubí, lodě atd.; výrobu vysoce přesných komponent pro automobily, letectví atd.; scénáře zpracování silných plechů; opětovné využití zbytků a flexibilní výrobní režimy s vysokou rozmanitostí a nízkým objemem.

Q7: Jaký je vztah mezi sekundárním zkosením, systémem „Sky Eye“ a „skenerem“?

A7: Tři jsou často používány společně: Skener je zodpovědný za přesné polohování v rané fázi; systém Sky Eye je zodpovědný za monitorování v reálném čase a korekci chyb ve střední fázi; sekundární zkosení je zodpovědné za přesnou optimalizaci v pozdní fázi. Společně tvoří uzavřená smyčka celého procesuumožňující vyšší kvalitu a efektivnější výrobu řezání.